I magneti al neodimio, noti anche come magneti NdFeB, sono i magneti permanenti più forti al mondo. Molti degli oggetti che utilizziamo quotidianamente, come altoparlanti, motori, auto elettriche, dischi rigidi di computer e turbine eoliche, sono realizzati con questi magneti. La loro realizzazione non è semplice, soprattutto perché implica una combinazione di scienza, calore e delicata ingegneria. In questo articolo, quindi, approfondiremo l'interessante processo di produzione di questi magneti. (Correlato: Che cos'è un magnete al neodimio)

Come vengono prodotti i magneti al neodimio?

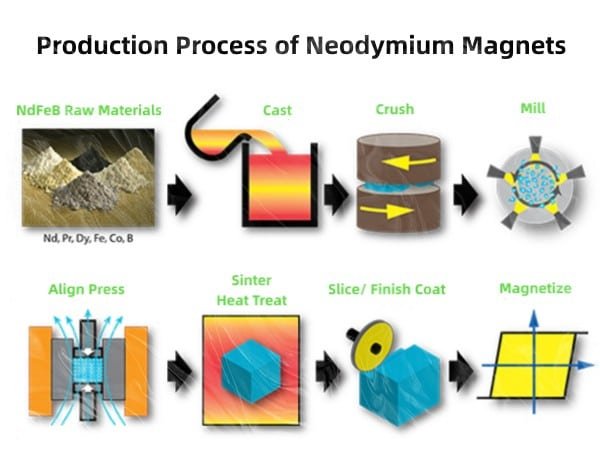

Il processo di produzione di un magnete al neodimio è il seguente.

Fase 1: estrazione dei metalli delle terre rare

Inizia molto in basso, nel terreno. Il neodimio è un elemento delle terre rare comunemente presente in minerali come la bastnäsite e la monazite, di solito insieme ad altre terre rare come il praseodimio e il cerio.

Il minerale viene estratto e frantumato, seguito da un trattamento chimico per ottenere l'ossido di neodimio (Nd₂O₃). Il processo di raffinazione avviene tramite estrazione con solvente e scambio ionico per separare il neodimio puro dagli altri elementi.

Poiché la maggior parte del neodimio viene estratto e raffinato in Cina, questa nazione controlla la produzione di magneti nel mondo. L'ossido estratto diventa l'ingrediente chiave per la potente lega che forma i magneti al neodimio.

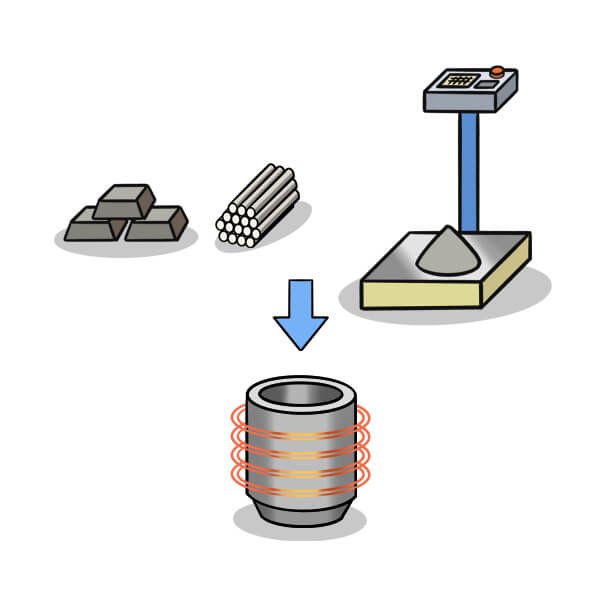

Fase 2: fusione

Poi, l'ossido di neodimio viene mescolato con il ferro (Fe) e il boro (B), i tre elementi che costituiscono il Nd₂Fe₁₄B composto. Un forno a induzione sotto vuoto viene utilizzato per fondere insieme questi ingredienti in modo che non vengano ossidati.

La temperatura supera i 1300°C per formare una lega fusa omogenea. Viene fusa e poi raffreddata rapidamente in lingotti o scaglie. Questa lega è utilizzata come base di un potente materiale magnetico per il futuro.

Fase 3: fresatura

La lega solida viene quindi ridotta in polvere fine mediante mulini a getto o macinazione a sfere. Si tratta di una fase importante, poiché le proprietà magnetiche sono determinate dalla presenza di particelle ultrafini e ben dimensionate, di solito larghe pochi micron.

La macinazione avviene in un ambiente privo di aria, poiché la polvere di neodimio reagisce rapidamente con l'aria o l'umidità. La polvere risultante è quella ideale da pressare e modellare durante la fase successiva.

Fase 4: pressatura

La pressatura viene effettuata sulla polvere fine per darle forma. Nel processo di pressatura, i produttori di solito impongono un campo magnetico per orientare le piccole particelle in un'unica direzione, che può definire la futura attrazione e repulsione del magnete.

I metodi più diffusi sono due:

Pressatura degli stampi: pressa la polvere contro uno stampo in un solo modo.

Pressatura isostatica: La pressione viene utilizzata in ogni direzione e applicata in modo uniforme per ottenere una densità più omogenea.

Una volta pressato, il magnete acquisisce una forma invisibile ma visibile, chiamata compatta verde. È ancora debole, ma pronto a sinterizzare.

Fase 5: Sinterizzazione

Una delle fasi più cruciali è la sinterizzazione. I compatti verdi vengono riscaldati in un forno sottovuoto a circa 1000-1100°C. A questa temperatura, le particelle si uniscono senza fondersi, trasformandosi in un blocco denso e solido.

Questo processo migliora la forza, la durezza e la stabilità del magnete. Questo processo migliora la forza, la durezza e la stabilità del magnete. Dopo la sinterizzazione, la struttura del magnete diventa uniforme e la sua densità aumenta fino a raggiungere quasi il massimo teorico. La fase cristallina Nd₂Fe₁₄B si è ora completamente formata: la fonte principale della forte attrazione del magnete.

Fase 6: Ricottura

I magneti vengono quindi ricotti, cioè riscaldati ancora una volta fino a circa 500-600°C e poi lasciata raffreddare gradualmente. In questo modo si riducono le tensioni interne e si migliora la stabilità meccanica.

La ricottura serve anche a migliorare il magnetismo e quindi i magneti diventano meno suscettibili alla smagnetizzazione e alle variazioni di temperatura. In assenza di questa fase, qualsiasi minima sollecitazione o calore potrebbe rompere o indebolire il magnete.

Fase 7: Lavorazione

I magneti sinterizzati, dopo il raffreddamento, vengono quindi formati nelle forme finali mediante smerigliatrici diamantate o elettroerosione a filo (electrical discharge machining).

Poiché i magneti al neodimio sono estremamente duri e fragili, non possono essere tagliati con i normali utensili. È necessario eseguire una lavorazione accurata per evitare la rottura o il surriscaldamento della parte lavorata e ridurre la forza magnetica.

In questa fase i magneti vengono modellati in oggetti comuni come dischi, anelli o blocchi, a seconda dell'uso futuro.

Fase 8: placcatura

I magneti al neodimio sono potenti ma anche vulnerabili: si corrodono facilmente. Per proteggerli, vengono schermati con metalli come il nichel, il rame, lo zinco, l'oro o l'epossidico.

Il rivestimento più utilizzato è il Ni-Cu-Ni (nichel-rame-nichel), che offre un'eccellente resistenza alla corrosione e una finitura liscia. Il rivestimento può essere realizzato mediante elettrodeposizione o spruzzatura E-Poxy.

Questo rivestimento è uno scudo che impedisce al magnete di essere bagnato o ossidato, prolungandone così il funzionamento.

Fase 9: Magnetizzazione

A questo punto, i magneti non sono effettivamente magnetici. Devono essere magnetizzati con un impulso elettromagnetico molto forte.

Il magnete viene inserito in una bobina e una corrente ad alta intensità (ma breve) produce un campo magnetico (attorno a 3-5 Tesla). Questa disciplina costringe i domini magnetici all'interno del magnete ad allinearsi in un'unica direzione, e questo perdura, conferendogli la forza di un magnete.

Dopo essere stato magnetizzato, il magnete viene controllato per verificarne la consistenza, la forza e la direzione e quindi imballato.

Correlato:

I magneti al neodimio sono sicuri

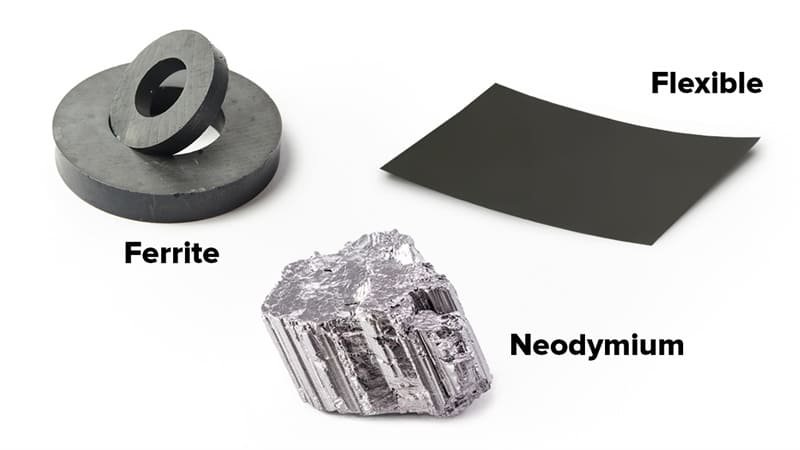

Quali sono i materiali utilizzati per produrre i magneti al neodimio?

I magneti al neodimio sono composti principalmente da neodimio, ferro e boro, ma spesso includono oligoelementi per migliorare le prestazioni:

- Neodimio (Nd): Elemento essenziale del nucleo che conferisce elevate caratteristiche magnetiche.

- Ferro (Fe): Fornisce struttura e conferisce durata.

- Boro (B): Contribuisce alla formazione del composto cristallino Nd₂Fe₁₄B.

- Disprosio (Dy) o Terbio (Tb): Occasionalmente utilizzato per renderlo resistente al calore.

- Rivestimenti protettivi: Nichel, zinco o resina epossidica bloccano la corrosione.

La combinazione di tutti questi ingredienti forma un equilibrio ideale di forza, stabilità e resistenza.

Come vengono prodotti i magneti di terre rare?

Altri magneti di terre rare, come quelli al neodimio e al samario-cobalto, sono prodotti nello stesso modo: fusione, macinazione, pressatura, sinterizzazione e magnetizzazione.

La differenza principale sta nella struttura del materiale e nel carattere termico. I magneti al neodimio sono più forti ma più sensibili al calore, mentre quelli al samario-cobalto funzionano meglio a temperature più elevate.

Entrambi i tipi richiedono un controllo preciso di ogni fase per ottenere la massima resistenza e uniformità.

Come funziona la sinterizzazione nella produzione di magneti?

Il processo di sinterizzazione è un processo di diffusione: le particelle di polvere fine vengono riscaldate fino a fondersi. Il calore provoca il movimento degli atomi tra i confini delle particelle e chiude gli spazi per formare un materiale solido e spesso.

Questa operazione viene eseguita sotto vuoto per evitare l'ossidazione. Il risultato è un magnete potente, piccolo e stabile. Il materiale non sarebbe stato abbastanza forte da contenere l'energia di un magnete e non sarebbe stato poroso senza sinterizzazione.

Come vengono magnetizzati i magneti al neodimio?

Il processo di magnetizzazione avviene in una speciale bobina magnetizzante. Un impulso magnetico, breve e intenso, allinea i domini interni del magnete.

Quando è allineato correttamente, il magnete rimane in quella posizione, a meno che non sia sottoposto a temperature estremamente elevate o a un potente contro-magnetismo. È in questo processo che il magnete ottiene la sua forza di attrazione permanente.

Come vengono rivestiti o placcati i magneti al neodimio?

Il rivestimento protegge i magneti al neodimio dalla corrosione. I rivestimenti più comuni includono:

Nichel-Rame-Nichel (Ni-Cu-Ni): Offre una finitura brillante e di lunga durata.

Zincatura: Fornisce una protezione moderata e ha un aspetto bluastro.

Rivestimento epossidico: Adatta a condizioni di umidità.

Placcatura in oro: È applicabile in applicazioni decorative e mediche in quanto biocompatibile.

Ogni rivestimento viene applicato per galvanoplastica o a spruzzo e garantisce che il magnete duri diversi anni senza arrugginire.

Quali sono le macchine utilizzate nella produzione di magneti?

Per la produzione dei magneti vengono utilizzate macchine industriali di alta precisione, tra cui:

- Forni sottovuoto per la fusione di leghe.

- Macinazione in mulini a getto o a sfere.

- Presse idrauliche per la compattazione delle polveri.

- Forni di sinterizzazione.

- Forni di ricottura per l'eliminazione delle tensioni.

- La sagomatura viene eseguita con smerigliatrici diamantate e macchine per elettroerosione.

- Diverse unità di rivestimento galvanico.

- Bobine di magnetizzazione per la ricarica dei magneti finali

Tutte le macchine hanno funzioni diverse per garantire coerenza e qualità.

Cosa influisce sulla qualità dei magneti al neodimio?

La forza e la qualità dei magneti al neodimio dipendono da diversi fattori importanti:

- Purezza del materiale: Anche piccole impurità possono ridurre le prestazioni del magnete.

- Dimensione delle particelle: Le particelle più fini e di dimensioni uniformi creano magneti più forti e più densi.

- Controllo della sinterizzazione: Se la temperatura o la tempistica non sono corrette, il magnete può rompersi o perdere forza.

- Rapporto di composizione: Il giusto equilibrio di neodimio, ferro e boro determina la qualità e la potenza del magnete.

- Qualità del rivestimento: Un rivestimento resistente e uniforme previene la corrosione e prolunga la durata del magnete.

- Forza di magnetizzazione: L'utilizzo di un potente campo magnetico garantisce la ricarica completa del magnete.

Ogni fase richiede un'attenzione particolare per produrre magneti che soddisfino i massimi standard qualitativi.

Conclusione

I magneti al neodimio sono il risultato di precisione, calore e chimica: dall'estrazione dei metalli delle terre rare alla pressatura, sinterizzazione, placcatura e magnetizzazione. Ogni singola fase trasforma le materie prime in una delle forze più potenti della tecnologia moderna. I nostri dispositivi, le nostre automobili e i nostri sistemi di energia rinnovabile non possono funzionare senza questi magneti, a riprova del fatto che una piccola quantità di metallo può produrre un mondo di potenza.

Correlato:

Quanto è forte un magnete al neodimio?

Dove acquistare i magneti al neodimio

Domande frequenti

I magneti al neodimio sono ecologici?

Non del tutto. L'estrazione e la raffinazione delle terre rare causano inquinamento, ma i moderni metodi di riciclaggio e di raffinazione più puliti stanno riducendo l'impatto ambientale.

Come vengono riciclate le terre rare nella produzione di magneti?

I magneti vecchi o difettosi vengono smagnetizzati e trattati chimicamente per recuperare i metalli delle terre rare, che vengono riutilizzati per produrre nuovi magneti.

Come aumentare la forza del magnete al neodimio?

Utilizzare leghe di alta qualità, aggiungere piccole quantità di disprosio, migliorare la sinterizzazione e garantire un corretto allineamento magnetico.

Sono Ben, da oltre 10 anni nel settore dei magneti permanenti. Dal 2019 faccio parte di Osenc, specializzata in forme di magneti NdFeB personalizzati, accessori magnetici e assemblaggi. Sfruttando una profonda esperienza magnetica e risorse di fabbrica affidabili, offriamo soluzioni one-stop - dalla selezione dei materiali alla progettazione, fino al collaudo e alla produzione - snellendo la comunicazione, accelerando lo sviluppo e garantendo la qualità, riducendo al contempo i costi grazie a un'integrazione flessibile delle risorse.