I tipi più forti di magneti permanenti sono quelli al neodimio (NdFeB), utilizzati in motori, sensori e strumenti. Tuttavia, la loro forza ha uno svantaggio: si arrugginiscono facilmente. Sono porosi e contengono molto ferro, quindi si ossidano facilmente se esposti all'aria o all'acqua. Quando si capisce come si sviluppa la ruggine, è più facile prevenirla e prolungare la vita dei magneti.

Perché i magneti NdFeB possono arrugginire?

I magneti al neodimio sono molto sensibili all'umidità e all'ossigeno. In assenza di placcatura protettiva, la corrosione inizia rapidamente e degrada la superficie e la resistenza.

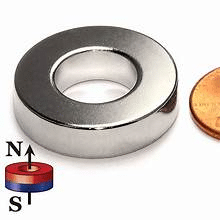

Di cosa sono fatti i magneti al neodimio? (Nucleo Nd-Fe-B + microstruttura porosa)

Il nucleo e la microstruttura sono porosi (nucleo Nd-Fe-B + microstruttura porosa). Questi magneti sono composti da neodimio, ferro e boro e sono porosi a causa della sinterizzazione. Le fessure minime trattengono l'umidità, che provoca la formazione di ruggine interna quando non sono rivestite.

Perché contenuto di ferro + porosità = Rischio di corrosione senza protezione?

L'umidità si combina rapidamente con il ferro e i pori del magnete permettono all'umidità di diffondersi all'interno. Questo porta a vaiolature e sfaldamenti e quindi i magneti NdFeB non rivestiti sono molto suscettibili alla corrosione, soprattutto in ambienti umidi o marini.

La ruggine indebolisce un magnete?

Sì. La ruggine indebolisce direttamente un magnete al neodimio danneggiandone la superficie e riducendo la resa magnetica. La corrosione accorcia la durata e riduce le prestazioni nel tempo.

Smagnetizzazione in superficie e perdita del flusso di lavoro

Quando si forma la ruggine, si interrompono le linee di flusso magnetico, causando una smagnetizzazione localizzata. Le aree colpite perdono forza di attrazione per prime, riducendo l'intensità e l'efficienza del campo complessivo, soprattutto negli impieghi di precisione come i sensori o i motori.

Quando la corrosione diventa irreversibile o recuperabile?

La ruggine iniziale può talvolta essere pulita e stabilizzata. Ma quando la corrosione raggiunge i grani magnetici, la perdita è permanente. La struttura cambia, rendendo impossibile una completa rimagnetizzazione, e la sostituzione diventa l'unica opzione.

Fattori comuni di corrosione

I magneti al neodimio sono molto reattivi e possono arrugginire facilmente in presenza di umidità, sale o condizioni atmosferiche avverse. La conoscenza di questi fattori di corrosione può essere utilizzata per scegliere i rivestimenti e le tecniche di manutenzione appropriati.

Acqua salata e ambienti ad alto contenuto di cloruri

I magneti al neodimio sono facilmente corrosi dall'esposizione all'acqua salata tossica o all'aria con un alto contenuto di cloruri. Gli strati protettivi vengono rotti dagli ioni di cloruro che raggiungono la superficie del metallo e ne causano l'ossidazione.

Hcicli ad alta umidità, sudore e condensa

I magneti tenuti a temperature piovose o toccati con le mani bagnate sono soggetti a una costante umidità. Il ripetersi del processo di condensazione e asciugatura favorisce la formazione di ruggine sui bordi o di microfessure, anche quando sono protetti da strati di protezione.

Calore + umidità (ossidazione accelerata)

L'ossidazione accelera enormemente in presenza di calore e umidità. L'alta temperatura provoca la formazione di pori nel rivestimento, che ammettono l'ossigeno e il vapore acqueo al nucleo del metallo e aumentano l'attività di corrosione.

Danni meccanici che incrinano i rivestimenti

Il rivestimento del magnete può essere scheggiato o graffiato da un impatto fisico o dall'attrito. Se danneggiate, le superfici di ferro esposte si ossidano istantaneamente, diffondendo la corrosione al di sotto della placcatura e compromettendo la resistenza e le prospettive.

Rivestimenti che resistono alla ruggine

I materiali del nucleo dei magneti al neodimio si ossidano facilmente in presenza di aria umida o sale; per questo è necessario un efficace rivestimento protettivo. Il rivestimento funge da protezione tra il magnete e l'ambiente circostante e non consente all'ossigeno e all'acqua di entrare in contatto con il magnete.

Placcatura Ni-Cu-Ni (nichel)

Il rivestimento a triplo strato di nichel, rame e nichel è il più comune sui magneti al neodimio. Esso fornisce una finitura metallica brillante, una buona resistenza alla corrosione e una durezza media. Tuttavia, quando il rivestimento si incrina o si scheggia, l'umidità riesce a penetrare nel nucleo e inizia la ruggine.

Zincatura

La zincatura offre una finitura grigia opaca, con un'eccellente adesione ma una scarsa resistenza alla corrosione. È economica e adatta ad ambienti interni asciutti, mentre in ambienti umidi o marini può corrodersi più rapidamente della finitura al nichel.

Epossidico (nero/colorato)

I rivestimenti epossidici sono una pellicola liscia, colorata e impermeabile prodotta in un'area che circonda il magnete. Hanno un'eccellente resistenza agli agenti chimici e una lunga durata. L'epossidico può essere utilizzato quando è bagnato o anche all'aperto, ma potrebbe graffiarsi quando viene maneggiato in modo brusco.

Incapsulamento in parilene / PTFE / polimero

Questi rivestimenti creano uno strato polimerico sottile e liscio, chimicamente inerte e altamente resistente all'umidità. Parylene e PTFE trovano applicazione in campo medico, marino o alimentare, dove è importante essere totalmente isolati dall'aria e dall'acqua.

Guscio in acciaio inox e alloggiamenti completamente sigillati

Ricoprire i magneti con acciaio inossidabile o riporli in custodie sigillate tiene fuori l'acqua e l'aria, bloccando completamente la ruggine e i danni.

Come prevenire la ruggine durante l'uso?

Per mantenere i magneti al neodimio privi di corrosione, la manipolazione e lo stoccaggio adeguati sono requisiti fondamentali. La scelta del rivestimento appropriato e la protezione dall'umidità sono la garanzia di un funzionamento duraturo del pezzo in condizioni difficili.

Scegliere il rivestimento giusto per l'ambiente (interno, esterno, marino, alimentare)

Trovate il rivestimento adatto alle condizioni di utilizzo. Il nichel viene utilizzato in ambienti interni, l'epossidico o il PTFE in ambienti umidi e bagnati e l'acciaio inossidabile in applicazioni marine o alimentari.

Magneti completamente incapsulati e invasati per applicazioni umide

In caso di utilizzo in ambienti umidi o sommersi, è possibile sigillare i magneti all'interno di coperture in resina epossidica, gomma o plastica per evitare infiltrazioni d'acqua. In questo modo si evita l'ossidazione, si aumenta l'aspettativa di vita e si mantengono le prestazioni magnetiche.

Evitare la scheggiatura dei bordi: maneggiare con distanziatori e superfici di contatto morbide

I punti deboli vengono rivestiti con i bordi. Inserire distanziatori, coperture in schiuma o rivestimenti morbidi per evitare urti e graffi che mettono a nudo il metallo e fanno precipitare lo sviluppo della ruggine.

Stoccaggio asciutto e ventilato con essiccanti; opzioni di insaccamento e VCI

Conservare i magneti in un luogo poco umido e ben ventilato. Utilizzare gel di silice, sacchetti VCI o buste sigillate per prevenire la corrosione assorbendo l'umidità durante la spedizione o lo stoccaggio a lungo termine.

Metodi di impermeabilizzazione e incapsulamento

I magneti al neodimio sono in grado di resistere all'esposizione all'umidità solo se sigillati. L'impermeabilizzazione fornisce un rivestimento esterno che impedisce l'umidità, la condensa e il contatto con sostanze chimiche, garantendo stabilità e resistenza a lungo termine.

Sovrastampaggio in PVC/TPU e manicotti in plastica

Il rivestimento dei magneti al neodimio con PVC o TPU aggiunge uno strato impermeabile e flessibile. Questi rivestimenti in plastica sigillano l'umidità, proteggono dai graffi e rendono i magneti più sicuri da maneggiare in condizioni di umidità o all'aperto.

Intonazione epossidica e resine bicomponenti

La resina epossidica viene utilizzata per incapsulare i magneti in un guscio rigido a tenuta stagna. I sistemi di resina bicomponente chiudono le fessure e i bordi, rendendoli adatti a sensori, motori subacquei e apparecchiature costantemente a contatto con l'umidità.

Rivestimento in gomma/silicone per urti e umidità

L'ammortizzazione degli urti e il blocco dell'umidità sono assicurati da strati di gomma o silicone. Sono flessibili, protettivi e aumentano la durata del magnete quando è sottoposto a vibrazioni, movimento o temperature umide ad alto attrito.

Test e standard di corrosione

I test di corrosione assicurano che i magneti al neodimio possano sopportare condizioni avverse o umide senza indebolirsi. I produttori sono in grado di verificare la validità degli strati di rivestimento e di protezione.

Basi di nebbia salina (ASTM B117)

Il test ATM B117 sottopone i magneti rivestiti a una nebbia salina controllata per centinaia di ore. Si tratta di un test più rapido che riproduce anni di esposizione all'aria salata o alle condizioni marine e che aiuta a testare l'efficacia di rivestimenti come il nichel o l'epossidico contro i danni da corrosione.

Test di umidità e corrosione ciclica (panoramica)

Le prove di umidità e di corrosione ciclica sono alternate da condizioni di bagnato, asciutto e caldo per simulare le condizioni di cambiamento climatico nel mondo reale. Tali cicli consentono di identificare microfratture o indebolimenti del rivestimento prima del suo utilizzo sul campo e costituiscono un'analisi delle prestazioni più valida rispetto ai semplici test statici.

Manutenzione e risoluzione dei problemi

Una pulizia regolare assicura che i magneti non si arrugginiscano e che durino più a lungo. La corrosione sulla superficie può essere controllata con un'ispezione e un'asciugatura tempestive prima che si diffonda e interferisca con le prestazioni del magnete.

Segni precoci di guasto del rivestimento e cosa fare?

La rottura del rivestimento è caratterizzata da scolorimento, bolle o macchie opache. In caso di rilevamento, pulire la superficie con un panno pulito, mantenere il magnete asciutto e applicare subito un inibitore di corrosione/sigillante per prevenire l'ossidazione.

Pulizia, asciugatura e conservazione sicura dopo l'esposizione

In caso di contatto con l'acqua, asciugare i magneti con un panno morbido. Conservateli in un luogo a bassa umidità e ben ventilato, possibilmente con sacchetti di essiccante o VCI. Non ammucchiateli in modo grossolano per evitare di scheggiare o rivestire le fessure.

Conclusione

La corrosione deve essere evitata per salvaguardare la forza, l'aspetto e la durata dei magneti al neodimio. I rivestimenti, la manipolazione e la manutenzione adeguati non solo prevengono la ruggine, ma garantiscono anche prestazioni costanti del magnete in tutte le applicazioni industriali, marine e ordinarie.

Domande frequenti

I magneti al neodimio si arrugginiscono in acqua dolce o salata?

Sì, sono entrambi corrosivi, ma l'acqua salata arrugginisce a un ritmo elevato a causa degli ioni cloruro.

I magneti al neodimio "impermeabili" sono davvero impermeabili?

È impermeabile solo quando è completamente incapsulato; non è completamente impermeabile quando è solo rivestito.

È possibile ripristinare un magnete arrugginito?

La ruggine sul metallo può essere lavata; tuttavia, la ruggine profonda lo rende più debole.

I magneti in ceramica o in samario-cobalto arrugginiscono?

No, sono più resistenti all'ossidazione, perché non contengono materie prime di ferro.

Quanto dura un magnete al neodimio?

Possono passare decenni prima che si decomponga, nel caso in cui sia ben rivestito e conservato.

Quali sono gli svantaggi dei magneti al neodimio?

Si corrodono facilmente, sono fragili e si indeboliscono alle alte temperature.

Come evitare che un magnete arrugginisca?

Applicare rivestimenti spessi, mantenerlo asciutto e posizionarlo in un luogo dove non venga toccato da alcun materiale.

Un magnete al neodimio può arrugginire?

Sì, si arrugginisce a meno che non abbia un buon rivestimento protettivo o sia completamente sigillato.

Sono Ben, da oltre 10 anni nel settore dei magneti permanenti. Dal 2019 faccio parte di Osenc, specializzata in forme di magneti NdFeB personalizzati, accessori magnetici e assemblaggi. Sfruttando una profonda esperienza magnetica e risorse di fabbrica affidabili, offriamo soluzioni one-stop - dalla selezione dei materiali alla progettazione, fino al collaudo e alla produzione - snellendo la comunicazione, accelerando lo sviluppo e garantendo la qualità, riducendo al contempo i costi grazie a un'integrazione flessibile delle risorse.