Aimants en néodymeégalement connu sous le nom de Aimants NdFeBLes aimants permanents N35, N42 et N42 sont de puissants aimants permanents fabriqués à partir d'un alliage de néodyme, de fer et de bore. Il s'agit du type d'aimant permanent le plus puissant disponible sur le marché et il est classé en différentes catégories en fonction de sa force magnétique, telles que N35, N42, N52, N54 et N55Les nombres les plus élevés indiquent des propriétés magnétiques plus fortes. Ces qualités déterminent leur adéquation à diverses applications. Les aimants en néodyme ont un large éventail d'applications en raison de leur grande force magnétique.

Applications des aimants en néodyme

Applications des aimants en néodyme dans l'électronique et les appareils électriques

Disques durs (HDD)

Les aimants en néodyme font partie intégrante de la fonctionnalité du Disques durs. Ils sont utilisés dans les têtes de lecture/écriture pour stocker et récupérer efficacement les données, garantissant un accès rapide et une grande capacité de stockage. La précision et la fiabilité fournies par ces aimants sont cruciales pour la performance des systèmes informatiques modernes, permettant la récupération et le stockage rapides de grandes quantités de données.

Haut-parleurs et microphones

Dans l'industrie audio, les aimants en néodyme sont préférés pour leur capacité à produire un son de haute qualité. Ils sont utilisés dans la production de haut-parleurs, de microphones et d'écouteurs. Ces aimants permettent d'obtenir des performances audio supérieures en fournissant un champ magnétique puissant qui améliore le mouvement du diaphragme du haut-parleur, ce qui se traduit par une reproduction sonore plus claire et plus précise.

Téléphones mobiles

Divers composants des téléphones portables, notamment les haut-parleurs et les unités de vibration, utilisent des aimants au néodyme pour obtenir des performances optimales. Leur taille compacte et leur champ magnétique puissant les rendent idéaux pour le design fin et léger des smartphones modernes, contribuant ainsi à une meilleure qualité sonore et à des fonctions de vibration plus efficaces.

Aimants en néodyme dans les moteurs et les générateurs

Moteurs électriques

Les aimants en néodyme sont essentiels au développement des moteurs électriques utilisés dans les véhicules électriques, les drones et les machines industrielles. Leurs champs magnétiques puissants améliorent l'efficacité et les performances des moteurs, ce qui se traduit par une plus grande efficacité énergétique et une réduction des coûts d'exploitation. Dans les véhicules électriques, ces aimants permettent d'obtenir des moteurs plus puissants et plus efficaces, contribuant ainsi à une plus grande autonomie et à de meilleures performances globales.

Éoliennes

Dans les éoliennes, les aimants en néodyme sont utilisés dans les générateurs pour améliorer l'efficacité, contribuant ainsi à une production d'énergie plus durable. Ces aimants permettent de convertir plus efficacement l'énergie éolienne en énergie électrique, ce qui fait de l'énergie éolienne une source d'énergie renouvelable plus viable et plus rentable.

Les aimants en néodyme dans les applications médicales

Les appareils d'IRM utilisent les champs magnétiques puissants des aimants en néodyme pour produire des images détaillées des structures internes du corps humain. Ces images sont essentielles pour un diagnostic et un traitement précis de diverses pathologies. La force et la stabilité des aimants au néodyme garantissent des images à haute résolution, ce qui permet de mieux détecter et analyser les anomalies à l'intérieur du corps.

Les aimants en néodyme dans les applications industrielles

Séparateurs magnétiques et aimants de levage

Les aimants au néodyme sont utilisés dans les séparateurs industriels pour différencier les matériaux ferreux des matériaux non ferreux dans les secteurs du recyclage et de l'exploitation minière. Ils constituent une méthode fiable et efficace de séparation des matériaux, améliorant la qualité et la pureté des matériaux recyclés. En outre, ils sont utilisés dans les dispositifs de levage pour manipuler les objets métalliques lourds, offrant ainsi un moyen sûr et efficace de déplacer et de transporter des objets lourds et de grande taille dans les environnements industriels.

IRM ou imagerie par résonance magnétique

Nous connaissons l'importance des examens IRM pour plusieurs pathologies. Un aimant puissant tel que l'aimant néodyme rend le processus possible en affectant les électrons des atomes présents dans notre corps. Cela permet d'obtenir des images diagnostiques claires de la zone souhaitée.

Chirurgie

Dans le cadre de la chirurgie non invasive ordinaire, les aimants sont l'élément le plus important de la chirurgie non invasive. micro-aimantEn outre, ils sont souvent utilisés pour relier deux outils lors d'une opération chirurgicale. Cependant, en temps de guerre, en raison du grand nombre de blessés, le corps des blessés reçoit généralement plus de morceaux de fer. Les médecins utilisent le néodyme fer bore pour retirer les morceaux de fer des blessés ou pour vérifier s'il reste du fer dans le corps sans faire de radiographie.

Générateurs et moteurs

Les aimants ont également un rôle important à jouer dans ces dispositifs. Les aimants permanents aident à convertir l'énergie électrique en énergie mécanique, ce qui contribue au fonctionnement de l'appareil.

Soulever des charges

Il n'est pas inhabituel d'y penser et il est certainement utilisé dans les industries pour soulever des charges lourdes. Le néodyme est un aimant puissant qui fait un excellent travail sur le terrain.

Bijoux

Les gens veulent souvent utiliser des fermoirs qui ne posent pas de problèmes. Les petits aimants en néodyme permettent donc d'attacher des chaînes. Ils permettent également d'orner de faux piercings en les maintenant contre la peau grâce à leurs propriétés magnétiques.

Loquets de porte

Personne ne souhaite être heurté par une porte non désirée. C'est la raison pour laquelle on utilise des loquets magnétiques qui bloquent efficacement la porte et sont également faciles à séparer.

Jouet

L'aimant n'est pas un jouet, c'est dangereux. Ne donnez pas de super aimant aux bébés et aux enfants. Mais de nombreux jouets contiennent des aimants, comme les tuiles magnétiques et les emplois du temps des enfants.

Paquet

De nombreux coffrets cadeaux sont dotés d'aimants à l'intérieur. Ils permettent aux gens de l'ouvrir et de le fermer facilement.

L'art

Effets spéciaux magnétiques avec de la limaille de fer et de la peinture. Ensuite, il faut mettre le grand aimant derrière la toile et la peinture (mélangée à du fer) commence à se déplacer dans des motifs tourbillonnants très intéressants.

Voici donc quelques utilisations importantes de l'aimant en néodyme. Il est largement utilisé dans différents domaines et d'autres travaux sont en cours pour tester ses autres capacités. Nous pourrons bientôt espérer le voir dans beaucoup plus de choses.

Spécifications des aimants en néodyme

- Coefficient thermique de rémanence (Br) : -0,09 - -0,11%/°C

- Température de Curie : 320°C - 380°C

- Coefficient de dilatation thermique (vertical) : 1,0 - 3,0 x 10-6°C-1

- Coefficient de dilatation thermique (parallèle) : +5,0 - +8,0 x 10-6°C-1

- Résistivité : 120 -160 O-cm

- Densité : 7,4 - 7,8 g/cm3

- Chaleur spécifique : 0,12 Kcal (Kg, °C)

- Conductivité thermique : 77 Kcal/(m.h°C)

- Rigidité : 0,64 N/m2

- Rapport de Poisson : 0,24

- Dureté Vickers : 550 - 650 Hv

- Module d'Young : 150 - 170 kN-mm-2

- Résistance à la flexion : 0,18 - 0,29 kN-mm-2

- Résistance à la compression : 0,8 - 1,0 kN-mm-2

- Perméabilité relative au recul : 1,05

- Résistivité électrique : 1,5 x 10-4 Ω/cm

Dimensions des aimants en néodyme personnalisés

Les aimants en néodyme personnalisés ont des formes variées, notamment des tiges, des disques, des blocs et bien d'autres formes irrégulières. Cependant, nous avons différentes façons de déterminer la taille des différentes formes. Cela peut être déroutant si vous n'avez pas beaucoup d'expérience avec les aimants.

Osenc est un fournisseur d'aimants en néodyme sur mesure, et nous avons préparé une liste pour expliquer comment comprendre les tailles des aimants en néodyme sur mesure. Cette liste peut être utile pour votre communication avec les fournisseurs.

1. Aimants en néodyme ronds et cylindriques

Le chemin pour les aimants néodyme ronds et cylindriques est le suivant : D10 x 2 mm

Si un aimant rond ou cylindrique a une dimension de D10 x 2 mm, cela signifie que son diamètre est de 10 mm et son épaisseur de 2 mm.

Remarques de manutention :

- De nos jours, la plupart des gens utilisent D au lieu de Φ, car D est facile à taper sur les ordinateurs et les téléphones portables.

2. Anneau / aimants circulaires en néodyme

Il en va de même pour les aimants néodymes circulaires ou en anneau.

- D (ou OD) pour le diamètre extérieur

- d (ou ID) pour le diamètre intérieur

- H pour l'épaisseur (hauteur)

Si un anneau / aimant circulaire en néodyme a une dimension de D10 x d7 x 3 mm, cela signifie.. :

- Son diamètre extérieur est de 10 mm, son diamètre intérieur de 5 mm et son épaisseur de 2 mm.

Les aimants néodyme en anneau ont deux types de trous : les trous droits et les trous fraisés.

- Des trous droits sont percés verticalement dans les aimants.

- Les trous à tête fraisée (également appelés trous de vis) comprennent un trou primaire et un trou principal.

Pour les aimants néodymes annulaires ou circulaires avec un trou frais :

- D pour le diamètre extérieur

- M pour le diamètre du trou principal

Si un aimant annulaire a une dimension de D10 x M7 x 2 mm, cela signifie que.. :

- Son diamètre extérieur est de 10 mm, le diamètre du trou principal est de 5 mm et l'épaisseur est de 2 mm.

- Outre l'indication des dimensions, il est toujours bon d'indiquer l'angle d'enfoncement.

3. Blocs d'aimants en néodyme

La dimension des blocs d'aimants en néodyme :

- Longueur x Largeur x Hauteur

- En général, la dimension commence par une lettre majuscule F

Si un aimant néodyme en bloc a une dimension de F8 × 4 × 2 mm, cela signifie.. :

- Sa longueur est de 8 mm, sa largeur de 4 mm et sa hauteur de 2 mm.

Blocs magnétiques : Longueur x largeur x hauteur (par exemple, 10 x 10 x 10 mm)

Blocs aimantés avec un trou : Longueur x Largeur x Hauteur x Diamètre du trou (par exemple, 10 x 10 x 10 x D5 mm)

Aimant en bloc avec un trou noyé : Longueur x Largeur x Hauteur x Diamètre du trou principal (par exemple, 10 x 10 x 10 x M5 mm)

Par défaut, le dernier chiffre correspond à la direction de l'aimant.

- Par conséquent, la direction de l'aimantation est la direction de 2 mm, qui est la direction de l'épaisseur pour l'aimantation.

- Par ailleurs, N et S sont les deux plus grandes surfaces, à savoir la surface de 8 × 4 mm.

Un côté est le pôle N et l'autre côté est le pôle S.

4. Aimants en néodyme Arc

Les dimensions des aimants en néodyme en arc devront inclure :

- Rayon extérieur (R1)

- Rayon intérieur (R2)

- Radian

- Largeur

Par défaut, les surfaces magnétiques sont l'intérieur et l'extérieur de l'arc.

Remarques de manutention :

- Les formes des aimants néodyme en arc nécessitent plus de chiffres pour être clairement définies.

- La formule de dimensionnement mentionnée ci-dessus est simplifiée pour faciliter la compréhension.

- Il est préférable d'utiliser des croquis techniques pour indiquer toutes les informations relatives aux dimensions.

5. Aimants sphériques en néodyme

Comparativement, la dimension des aimants sphériques en néodyme est la plus simple :

- D pour le diamètre

Par exemple, si un aimant sphérique a une dimension de D5 mm, cela signifie que son diamètre est de 5 mm.

Comment utiliser les aimants en néodyme en toute sécurité ?

1) Les aimants en néodyme sont fragiles et cassants.

Les aimants en néodyme ressemblent à des métaux, mais en réalité, ce ne sont pas des métaux. En général, ils sont recouverts d'une couche de revêtement en zinc ou de nickel à leur surface, ce qui les rend identiques aux métaux.

Ils sont en effet fragiles et cassants, et peuvent se briser ou éclater s'ils tombent ou s'ils sont soumis à une force trop importante.

Pour les utiliser correctement, il est important de les manipuler avec précaution et d'éviter de les faire tomber ou de les soumettre à des chocs.

2) Les aimants en néodyme se démagnétisent à des températures élevées.

Les aimants en néodyme perdront leur magnétisme si vous les utilisez dans un environnement de travail chauffé à leur température de Curie, qui est d'environ 310-370 °C (590-700 °F) pour la plupart des aimants en néodyme.

Une fois l'aimant refroidi, il peut retrouver une partie de son magnétisme, mais il ne sera probablement pas aussi puissant qu'il l'était avant d'être chauffé. Si vous devez utiliser un aimant en néodyme dans une application à haute température, vous pouvez envisager plusieurs options :

- Utiliser un autre type d'aimant

Certains aimants, tels que les aimants en samarium-cobalt, sont plus résistants à la démagnétisation à des températures élevées.

- Utiliser un système de refroidissement

Si vous utilisez des aimants en néodyme dans un environnement à haute température, vous pouvez utiliser un système de refroidissement, tel qu'un ventilateur ou une enveloppe de refroidissement, pour maintenir l'aimant à une température plus basse.

- Réduire la température

Si possible, essayez de trouver un moyen d'abaisser la température dans l'environnement où l'aimant sera utilisé. Il peut s'agir d'une isolation ou d'autres mesures de contrôle de la température.

Il est important de noter que même si un aimant ne perd pas tout son magnétisme, il peut devenir plus faible à des températures élevées. Il convient d'examiner attentivement la tolérance à la température de l'aimant avant de le choisir pour une application particulière.

3) Les aimants en néodyme peuvent se corroder.

Les aimants en néodyme sont constitués d'un alliage de néodyme, de fer et de bore. Ils sont généralement recouverts d'une couche de nickel ou d'autres matériaux pour les protéger de la corrosion.

Toutefois, le revêtement peut s'user avec le temps, en particulier si les aimants sont soumis à des forces abrasives ou à des environnements difficiles. Lorsque le revêtement est endommagé, les aimants peuvent commencer à se corroder, ce qui peut les affaiblir et réduire leur durée de vie.

Il y a plusieurs choses que vous pouvez faire pour prévenir la corrosion et protéger vos aimants en néodyme :

- Conservez les aimants correctement :

Évitez de stocker les aimants dans des conditions humides, car l'humidité peut accélérer la corrosion. Si vous devez stocker les aimants pendant une période prolongée, vous pouvez les envelopper dans un matériau de protection, tel qu'un film ou un sac en plastique, pour les garder au sec.

- Utiliser un meilleur revêtement protecteur :

Si les aimants sont utilisés dans un environnement difficile, vous pouvez appliquer un revêtement protecteur de meilleure qualité, tel que le PTFE ou le Parylène. Ces revêtements sont plus durables et contribuent à prévenir la corrosion.

- Manipulez les aimants avec précaution :

Veillez à ne pas faire tomber ou heurter les aimants, car cela pourrait endommager le revêtement et exposer la surface aux intempéries.

En suivant ces précautions, vous pouvez vous assurer que vos aimants en néodyme restent en bon état et continuent à fonctionner efficacement.

Techniques de production des aimants en néodyme

D'une manière générale, les aimants en néodyme ont deux types de techniques de production populaires : les aimants en néodyme frittés et les aimants en néodyme collés. La différence entre ces deux techniques réside principalement dans les processus de formage.

Les aimants au néodyme collés sont fabriqués en ajoutant de la poudre de néodyme au liant. Le processus de collage est essentiellement le même que le moulage par injection.

Par ailleurs, le frittage s'effectue sous vide et par chauffage à haute température. Les aimants au néodyme frittés utilisent la technologie de la métallurgie des poudres. L'alliage fondu est transformé en poudre et pressé dans une machine. champ magnétique pour former une briquette.

Les briquettes sont frittées dans un gaz inerte ou sous vide pour obtenir une densification. Pour améliorer la coercivité des aimants, un traitement thermique de vieillissement est généralement nécessaire.

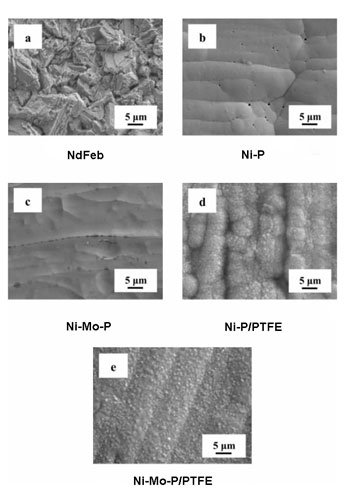

Revêtement de l'aimant en néodyme

Revêtement par galvanoplastie

La galvanoplastie est une technique qui utilise l'électricité pour faire adhérer des ions métalliques à la surface des aimants en néodyme, générant ainsi une couche protectrice. Cette technique de revêtement a commencé à être utilisée sur les aimants en néodyme entre 1985 et 1995. Après des années de développement et d'optimisation, elle s'est avérée être un choix optimal pour les aimants au néodyme. L'heure est maintenant à l'innovation continue de cette technique de revêtement.

Actuellement, les principales options disponibles sur le marché sont les suivantes zingagele placage de nickel, le placage d'alliage nickel-zinc et d'autres couches de revêtement composites de différents alliages.

Revêtement par placage chimique

La technique de placage chimique n'utilise pas d'électricité pour générer des revêtements pour les aimants en néodyme. Elle génère une couche de revêtement pour les aimants en accumulant des ions métalliques dans la solution chimique sur la surface du substrat, sur la base de la réaction d'oxydoréduction.

Cette technique présente des caractéristiques importantes, notamment : le phénomène autocatalytique du substrat lui-même, la densité et l'uniformité des couches de revêtement, les faibles porosités et les facilités d'application relativement simples.

Grâce à ces caractéristiques, le placage chimique est devenu la technique de revêtement la plus largement adoptée pour les aimants en néodyme. Il s'agit d'une procédure de production fondamentale pour fournir un film protecteur aux aimants au néodyme contre la corrosion et l'usure.

Aujourd'hui, les principaux revêtements chimiques pour les aimants en néodyme sont les suivants :

nickel-phosphore, nickel-cuivre-phosphore, nickel-tungstène-phosphore, nickel-cuivre-phosphore, etc.

La solution de placage utilisée pour le placage chimique peut être divisée en deux types : acide et alcaline.

Dans un environnement acide, il tend à produire un revêtement non magnétique à haute teneur en phosphore ; dans un environnement alcalin, il tend à produire un revêtement magnétique à faible teneur en phosphore et possède certaines propriétés de blindage magnétique.

Cependant, la solution de placage acide a un effet d'absorption d'hydrogène évident, ce qui affecte sérieusement la qualité de la surface des aimants au néodyme. C'est pourquoi la solution de placage alcaline est principalement utilisée dans la production.

Revêtement organique

Cette technique est l'une des méthodes les plus utilisées pour protéger les métaux. La résine et les matériaux polymères organiques sont les principaux revêtements organiques pour les aimants en néodyme frittés, et la résine époxy est le plus souvent utilisée. En effet, la résine époxy présente une excellente résistance à l'eau, une résistance à la corrosion chimique, une capacité d'adhérence et une dureté suffisante.

Ajoutez une couche supplémentaire de résine époxy aux aimants en néodyme déjà recouverts d'une couche de zinc ou de nickel. Les aimants auront des performances antirouille améliorées, qui dépassent largement celles du zingage et du nickelage conventionnels.

Outre la résine époxy, d'autres résines - polyacrylate, polyamide, polyimide, etc. - utilisent également des mélanges de deux ou plusieurs de ces résines comme revêtement. Parallèlement, nous pouvons également ajouter des revêtements antirouille, tels que le minium, l'oxyde de chrome, etc.

Revêtement par dépôt physique en phase vapeur

Le dépôt physique en phase vapeur est une nouvelle technologie de revêtement qui diffère de la galvanoplastie et du placage chimique.

Le revêtement appliqué selon cette méthode présente une meilleure qualité d'adhérence avec les substrats. Ces couches de revêtement sont plus denses, plus lisses et présentent moins de porosités.

Par ailleurs, cette technique permet d'éliminer les résidus d'électrolytes dans la couche de revêtement pendant la galvanoplastie, évitant ainsi les dommages secondaires à la couche de revêtement causés par le liquide résiduel. Elle permet également de réduire le risque de fissuration fragile du revêtement, causée par le gaz d'hydrogène généré par la réaction du champ magnétique lors du dépôt chimique.

Les méthodes courantes de dépôt physique en phase vapeur comprennent le revêtement par évaporation sous vide, le revêtement par pulvérisation magnétron, le revêtement par ionisation multi-arc, etc.

Les matériaux courants sont l'Al, le Ti/Al, l'Al/Al2O3, le TiN, le Ti, etc.

Les revêtements obtenus grâce à cette technique présentent une excellente qualité d'adhérence avec les substrats, d'excellentes performances anticorrosion et ne produisent pas de déchets liquides ni d'autres pollutions.

C'est pourquoi cette technique constitue l'axe de développement des technologies anticorrosion des aimants en néodyme.

Rugosité de l'aimant en néodyme Solution

La rugosité de surface fait référence au faible espacement et à l'irrégularité des petits pics et vallées sur la surface usinée. La distance (distance d'onde) entre les deux pics ou les deux creux est très faible (inférieure à 1 mm), ce qui correspond à une erreur de forme géométrique microscopique. Plus la rugosité de la surface est faible, plus la surface est lisse.

L'augmentation de la rugosité de la surface du NdFeB permet d'accroître la surface et la profondeur d'adhérence afin d'améliorer la force d'adhérence entre l'acier magnétique et les pièces de support, et de garantir la fiabilité et la durée de vie du produit.

Comment exprimer la rugosité de la surface

La valeur arithmétique moyenne "Ra" en μm pour les mesures de rugosité.

Pourquoi s'intéresser à la rugosité ?

En tant qu'aimant permanent des terres rares offrant les meilleures performances globales, le NdFeB a été largement utilisé dans l'électronique grand public, les moteurs de vibration des smartphones, les haut-parleurs, les moteurs de bobines vocales, etc. Les aimants NdFeB à haute performance sont utilisés. Avec la technologie électronique et la technologie de détection d'image Avec le développement continu de la technologie et de la technologie informatique, le capteur optique peut reconnaître la mauvaise surface du produit et la technologie de reconnaissance des caractéristiques du produit est rapidement appliquée à la ligne de production. Les produits en NdFe et en bore sont identifiés avec précision, et le processus d'assemblage automatique n'a aucun problème avec la rugosité de la surface des produits en NdFeB qui ont des exigences spécifiques.

Quels sont les facteurs qui influencent la rugosité

De nombreux facteurs influencent la rugosité magnétique, la nature du matériau de traitement lui-même, la méthode de traitement, le matériau abrasif, le processus de coupe, etc., le processus de nettoyage et le processus de galvanoplastie affectent également la rugosité de la surface de l'aimant.

Comment améliorer la rugosité

Il y a quatre façons principales d'améliorer la rigueur.

Broyage de l'aimant

Pour les aimants ordinaires, il peut être poli. Cela permet de rendre la surface plus lisse. Mais pour les petits aimants, il n'est pas possible de les polir car ils sont trop petits pour être traités.

Faire un revêtement

Le placage permet d'améliorer la rugosité. Parmi tous les revêtements, le téflon présente la rugosité la plus faible et les meilleures performances. Les performances du parylène sont également très bonnes, mais la rugosité varie d'un parylène à l'autre. En ce qui concerne les revêtements couramment utilisés, la rugosité de surface de la galvanisation est meilleure que celle du nickelage.

Nouveau procédé de découpe

La découpe au laser est une nouvelle technologie, mais cette technologie est encore instable.

Lavage à l'acide

Ce procédé convient à toutes les tailles de NdFeB. Selon la conclusion de l'étude "Effect of Nitric Acid Pickling Process on Surface Roughness Ra of Sintered Nd-Fe-B Products", le processus de décapage permet d'améliorer la rugosité.

FAQ

Pourquoi les aimants en néodyme ont-ils besoin de chanfreins ?

Les aimants en néodyme sont largement utilisés dans divers domaines, grâce à leur énergie magnétique élevée, à leur magnétisme rémanent et à leur rentabilité.

Cependant, ils sont fragiles et faciles à casser, et il est donc facile de les heurter au cours des processus de production ou d'application, ce qui entraîne des cassures sur les bords et les coins, etc. C'est pourquoi les aimants au néodyme sont généralement chanfreinés.

Quel aimant est plus puissant que l'aimant en néodyme ?

Depuis plus de 10 ans, de nombreux travaux expérimentaux ont été réalisés sur le fer et l'azote afin de les combiner pour fabriquer un aimant en nitrure de fer beaucoup plus résistant. Au début, les expériences n'ont produit que des films minces ou des poudres qui ne convenaient pas à de nombreuses applications.

Mais lorsque le processus de fabrication a été utilisé, il a permis de produire l'aimant en vrac qui peut être utilisé dans un certain nombre d'applications. En outre, le processus de fabrication est très compatible avec les techniques de production de masse existantes. Les apports d'azote et de fer sont comparativement peu coûteux, ce qui permet d'obtenir des aimants permanents extrêmement bon marché qui dépassent les performances des aimants en terres rares.

comment démagnétiser les aimants en néodyme

Les aimants en néodyme perdent progressivement leur magnétisme (démagnétisation) lorsqu'ils sont chauffés à une température supérieure à leur température maximale de fonctionnement.

Leur magnétisme disparaît complètement lorsqu'ils sont chauffés au-delà de leur température de Curie, ils se transforment alors en matériaux paramagnétiques.

Ils se transforment en matériaux ferromagnétiques lorsque leur température descend en dessous de la température de Curie.

Températures de démagnétisation des aimants en néodyme

Température de travail 80℃ - 240℃ (176°F - 464°F)

Température de Curie 310℃-350℃ (590°F - 662°F)

N : Température maximale d'utilisation 80℃ (176°F), température de Curie 310℃ (590°F).

M : Température maximale d'utilisation 100℃ (212°F), température de Curie 340℃ (644°F).

H : Température de travail maximale 120℃ (248°F), température de Curie 340℃ (644°F).

SH : température maximale de travail 150℃ (302°F), température de Curie 340℃ (644°F).

UH : température de travail maximale 180℃ (356°F), température de Curie 350℃ (662°F).

EH : température maximale de travail 200℃ (392°F), température de Curie 350℃ (662°F).

AH : température maximale de travail 230℃ (446°F), température de Curie 350℃ (662°F).

Se référer : Aimant en néodyme wiki

Je m'appelle Ben et j'ai plus de 10 ans d'expérience dans l'industrie des aimants permanents. Depuis 2019, je travaille chez Osenc, spécialisé dans les formes d'aimants NdFeB sur mesure, les accessoires magnétiques et les assemblages. En tirant parti d'une expertise magnétique approfondie et de ressources d'usine de confiance, nous offrons des solutions uniques - de la sélection des matériaux et de la conception aux essais et à la production - rationalisant la communication, accélérant le développement et garantissant la qualité tout en réduisant les coûts grâce à l'intégration flexible des ressources.