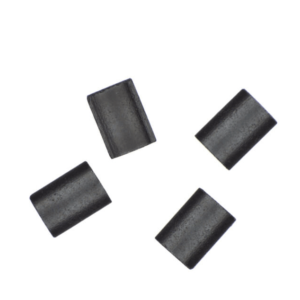

Vente d'aimants recouverts de parylène

Gamme d'épaisseur : 100 nanomètres à 1 millimètre

Température de pyrolyse : 650-700 °C (1 202-1 292 °F)

Le type AF4 résiste à 350 °C à long terme et à 450 °C à court terme.

Conforme à ISO-10993, FDA G95-1, RoHS 2002/95/EC

A aimant néodyme recouvert de parylène est protégé par un film polymère fin et uniforme appliqué par dépôt en phase vapeur. Contrairement aux revêtements métalliques, le parylène offre une excellente biocompatibilité, une résistance à l'humidité et une stabilité chimique, ce qui le rend idéal pour les implants médicaux, les capteurs et les salles blanches. Il est transparent, sans trou d'épingle, et offre une protection supérieure dans les applications difficiles ou sensibles.

Revêtement Parylène pour Magents

Le revêtement Parylène est un type de revêtement polymère fin et conforme que nous utilisons pour protéger les aimants en néodyme, en particulier les aimants en acier inoxydable. micro-aimants pour des applications médicales, ainsi qu'une large gamme de produits électroniques, médicaux et industriels. Leurs épaisseurs typiques sont les suivantes de 100 nanomètres à 1 millimètre.

Nous utilisons généralement un procédé de dépôt chimique en phase vapeur pour l'appliquer. Ce procédé consiste tout d'abord à vaporiser le polymère, puis à le déposer sur la surface du substrat en une couche fine et uniforme.

Le parylène a une excellente capacité à s'adapter à des formes et des géométries compliquées. Il convient donc à une large gamme de substrats, ce qui constitue l'un de ses principaux avantages. En outre, il possède d'excellentes qualités d'isolation électrique et résiste à l'humidité, aux produits chimiques et à la lumière UV.

Dans l'industrie manufacturière, nous utilisons largement le revêtement Parylène pour protéger les appareils électroniques de la corrosion, de l'humidité et de l'usure mécanique, ainsi que pour isoler et protéger les fils de connexion, les connecteurs et d'autres composants. Ils sont également populaires dans l'industrie médicale pour les dispositifs médicaux et les implants, grâce à leur biocompatibilité et à leur capacité à protéger contre les infections.

Les bases du revêtement Parylène

Le procédé de revêtement au parylène est basé sur une poudre qui est placée dans le four d'évaporation de l'équipement de revêtement, où le matériau solide est transformé biochimiquement en un état gazeux sous vide et à une température de 150°C (302°F).

La matière gazeuse est ensuite transformée en monomères réactifs par pyrolyse à haute température (650-700°C). (1,202°F - 1,292°F). Les monomères gazeux sont déposés et polymérisés à température ambiante à l'échelle nanométrique, et cette méthode de dépôt est la CVD.

En résumé, le revêtement Parylène est largement utilisé dans l'aérospatiale, la microélectronique, les semi-conducteurs, les capteurs, les matériaux magnétiques, les appareils médicaux, la protection des vestiges culturels et d'autres domaines afin d'améliorer les performances de protection.

Caractéristiques du revêtement Parylène

Le procédé de dépôt en phase vapeur pour le revêtement du Parylène présente les caractéristiques de protection uniques énumérées ci-dessous.

- Bonne résistance au brouillard salin et à l'oxydation, et l'humidité

- Pas de traitement du stress thermique

- Pas d'influence négative sur les propriétés magnétiques

- Proche de l'homologue, bonne adaptabilité aux formes complexes

- Permet de combler les micro-trous et les lacunes

- Absence de trous d'épingle, de "trous de sable" et d'autres défauts du revêtement

- Revêtement isolant ultra-mince et résistant: une couche de 5–Le revêtement en micron peut résister à des chocs de tension de plusieurs milliers de volts.

- L'épaisseur du revêtement au micron est uniforme et contrôlable

- Gain de place considérable pour la ligne d'habillage magnétique

- Il peut augmenter la force des aimants, convient au samarium-cobalt et à d'autres matériaux.

1). Non poreux

Les revêtements de parylène sont de minces films polymères de petites molécules actives qui "poussent" sur les surfaces des substrats. Ils sont formés sous vide, ce qui nous permet de les appliquer sur une grande variété de formes, y compris les arêtes vives, les fissures et les surfaces internes.

2). Sans trou d'épingle

Le processus de dépôt du Parylène implique le chauffage et la vaporisation de cyclodimères de xylène suivis d'un craquage à haute température en molécules libres en phase gazeuse, qui sont instantanément adsorbées sur le substrat dans des conditions de vide et de température ambiante pour se polymériser en un film, formant un film protecteur très étanche.

Les revêtements en parylène ne contiennent pas de solvants, ce qui permet de pallier les inconvénients des revêtements à base de solvants utilisés dans le passé, qui laissent inévitablement de nombreux trous d'épingle en raison de l'évaporation du solvant pendant le processus de séchage. Cette caractéristique permet d'obtenir un film protecteur véritablement exempt de trous d'épingle.

Cette caractéristique est très utile pour les aimants en néodyme dont les applications sont en contact direct avec divers liquides et humidités. Un exemple typique est celui d'un aimant en néodyme à tête fraisée destiné à assurer l'étanchéité des vannes industrielles. Vous n'avez pas à vous soucier d'une éventuelle fuite à l'intérieur qui pourrait endommager les aimants en néodyme.

3). Points de protection indépendants et protection globale

Grâce à des expériences, nous avons découvert que chaque point du revêtement en parylène est un point de protection indépendant. Lorsque le revêtement d'un point donné est endommagé, cela n'affecte pas sérieusement les zones environnantes du revêtement. En même temps, les points de la couche de revêtement sont reliés entre eux par une liaison chimique, ce qui permet d'obtenir une protection uniforme et renforcée.

4). Bonne isolation

Outre ces propriétés intrinsèques, les revêtements à base de parylène présentent de bonnes propriétés électriques, de bonnes propriétés d'économie d'énergie - faible perte diélectrique et résistance diélectrique élevée - et d'excellentes propriétés mécaniques avec une résistance mécanique élevée et un faible coefficient de frottement, ce qui fait du parylène une couche isolante appropriée pour les petits composants bobinés. La rigidité diélectrique élevée du parylène et son pouvoir lubrifiant en film sec le rendent adapté à cette application.

5). Espace de la fenêtre d'enroulement

L'épaisseur fine et uniforme du revêtement en parylène permet au dispositif d'enroulement de conserver une fenêtre d'enroulement relativement grande, et le grand espace d'enroulement qui l'accompagne permet de l'utiliser comme produit revêtu avec de meilleures performances. Produits enduits.

Le parylène est également utilisé pour les composants qui seraient des "inclusions" avec des matériaux conventionnels, et pour les petits transformateurs en ferrite et les tensions, où, contrairement aux méthodes d'imprégnation conventionnelles, le parylène ne souffre pas des problèmes de magnétostriction ou de perméabilité rencontrés avec l'imprégnation conventionnelle.

Les fenêtres de bobinage sont très importantes pour les petits assemblages mobiles et statoriques, et il est généralement difficile de revêtir les assemblages laminés nickel-fer collés avec des matériaux époxy ou PTFE. En raison de sa forme complexe et du fait que le matériau de revêtement reste dans le petit trou d'enroulement, et aussi parce que le revêtement avec très peu de tension de surface reste sur les coins extérieurs aigus, il causera également une grande friction lors de l'enroulement. En revanche, le parylène uniforme et constant retient ces petits trous de fenêtre et garantit une épaisseur de revêtement suffisante sur les coins extérieurs pour assurer une protection contre l'enroulement.

6). Revêtement idéal pour les micro-aimants

L'isolation entre l'enroulement et le composant métallique à l'aide d'un ruban est un procédé traditionnel, mais lorsque le composant est très petit, l'utilisation du ruban est difficile. L'enduction de parylène permet d'éliminer les composants défectueux et d'améliorer les propriétés électriques des composants. Un bon exemple est le très petit noyau cylindrique utilisé comme bobine "Pick-Up" dans certains appareils auditifs.

7). Amélioration de la solidité et de la résistance à la corrosion

De récents développements dans le domaine des matériaux magnétiques ont conduit à la mise au point de composants NdFeB frittés et collés, qui peuvent être fabriqués dans de très petites formes et qui présentent des avantages exceptionnels grâce au procédé de revêtement au parylène. Les petits dispositifs magnétiques en NdFeB sont fragiles et l'ajout d'une couche de parylène présente l'avantage supplémentaire d'augmenter leur résistance. Le matériau NdFeB est également sensible à la corrosion due à l'humidité de l'atmosphère, et le très faible taux de transmission de la vapeur d'eau du parylène offre une bonne protection contre l'humidité et la corrosion.

Différents types de parylène

D'un point de vue technique, le revêtement Parylène comprend différents types, tels que le type N, le type C, le type D, le type F et le type AF4. Ils diffèrent par leur structure chimique et leurs propriétés.

1). Pérylène N

Il s'agit d'un très bon matériau diélectrique avec une perte diélectrique très faible et une résistance d'isolation élevée., et une constante diélectrique qui ne varie pas avec la fréquence.

C'est l'un des revêtements Parylène à forte pénétration, bonne autolubrification et coefficient de frottement de 0,25. Il répond aux exigences des tests biologiques de la norme ISO-10993 et aux exigences des tests biologiques des plastiques de la classe VI de l'UDP.

2). Parylène C

Il s'agit des 2nd Il s'agit du type le plus commercialisé de la série. Il combine de bonnes propriétés électriques, physiques et une faible perméabilité à l'humidité et à d'autres gaz corrosifs. Il peut fournir une véritable couche de protection sans trou d'épingle.

Il est un matériau destiné à recouvrir les cartes de circuits imprimés critiques et répond à la norme militaire américaine MIL-46058C. Il répond également aux exigences des tests biologiques ISO-10993 pour les plastiques UDP de classe VI.

3). Parylène D

Ce type est similaire au Parylène C, mais il a la capacité de résister à la chaleur. Il conserve d'excellentes propriétés diélectriques, physiques et mécaniques à des températures plus élevées.

4). Parylène F

Ce type de produit présente une rigidité diélectrique élevée, faible constante diélectrique, bonne stabilité thermique et capacité à résister aux UV. Le film lui-même est continu, dense, et sans sténopé. Il s'agit d'un choix idéal comme film de protection pour divers appareils électroniques de forme complexe.

5). Parylène AF4

Le présent type Le revêtement en parylène a une constante diélectrique et une bonne stabilité., et une excellente résistance à l'eau, à l'humidité et au brouillard salin.

Il résiste à des températures de courte durée allant jusqu'à 450°C (842°F) et une résistance à long terme à la température jusqu'à 350°C (662°F), ainsi qu'une forte résistance aux UV.

Il convient mieux comme matériau de protection pour les produits de haute qualité.–les appareils à micro-ondes à haute fréquence. Il est également conforme aux exigences des tests biologiques ISO-10993 pour les plastiques UDP de classe VI.

Applications du parylène dans les produits médicaux

Le revêtement en parylène n'est pas seulement protecteur sur le plan électrique, mais il est également soluble dans l'eau. Il a été validé par la FDA en tant que matériau biomédical pouvant être implanté dans le corps pour une utilisation à long terme.

Certains dispositifs médicaux comportent des composants électroniques qui doivent être soigneusement protégés. Ces composants électroniques sont minuscules et n'ont pas assez de poids pour couler, pulvériser, etc., ou la peinture. Certains petits appareils sont également affectés par des fentes d'air, une épaisseur inégale, etc., et nous ne pouvons donc pas utiliser de revêtement protecteur traditionnel.

Grâce à son excellent pouvoir antioxydant, à son faible encombrement, à son faible coefficient de frottement, et la biocompatibilité, le revêtement Parylène remplace progressivement le revêtement TiNi (nickel-titane) comme choix pour les dispositifs biomédicaux dans les applications cliniques internationales..

Parmi les exemples typiques, on peut citer les clous à os, les sondes, les aiguilles, les instruments chirurgicaux temporaires, les cathéters, les freins et les implants cochléaires, les stimulateurs cardiaques, les électrodes cérébrales, les capteurs implantables, les thérapies par radiofréquence, les capteurs d'analyse sanguine..., élevé–scalpels à fréquence, et d'autres micro–les dispositifs médicaux électroniques.

Compliances du revêtement Parylène

Le revêtement en parylène est largement utilisé dans les produits médicaux en raison des propriétés suivantes

- Conforme aux exigences des tests biologiques ISO-10993

- Conforme à la norme FDA G95-1

- Conforme à (ROHS) 2002/95/CE

Vous trouverez ci-dessous quelques exemples de produits médicaux qui font bon usage des revêtements en Parylène, ainsi qu'une brève présentation de leurs avantages.

- Dispositifs d'assistance cardiaque - tels que les stimulateurs cardiaques et l'électronique de précision des générateurs d'électrochocs, scellé au Parylène contre la corrosion par les fluides biologiques et protège le boîtier métallique.

- Capteurs de pression - tels que les capteurs de pression sanguine, où le dépôt d'une petite quantité de Parylène est nécessaire., fournir une isolation adéquate et ne pas altérer de manière significative le fonctionnement de ces dispositifs.

- Dispositifs alternatifs - tels que des dispositifs artificiels résistants, protégés par du Parylène., l'élimination des problèmes liés au transport microscopique et la protection contre la corrosion par les fluides biologiques.

- Transducteurs ultrasoniques - Les microcapteurs utilisés pour observer la paroi des vaisseaux sanguins sont protégés de la corrosion et de la dégradation par un revêtement en parylène..

- Stimulateur de croissance osseuse - Grâce au parylène, ce dispositif peut être isolé des fluides biologiques et les cellules humaines peuvent facilement se développer à la surface du parylène pour former une fine couche de tissu de même structure.

Référence : Revêtement en parylène pour les magents