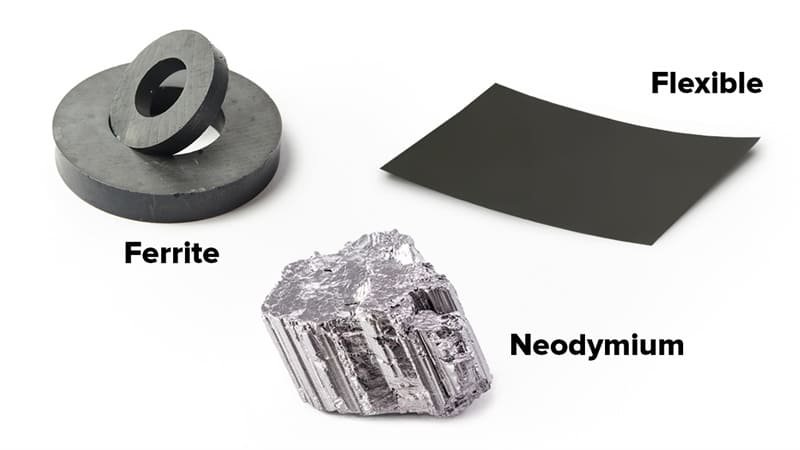

Les aimants en néodyme, également connus sous le nom d'aimants NdFeB, sont les aimants permanents les plus puissants au monde. Ils entrent dans la fabrication de nombreux objets que nous utilisons tous les jours, tels que les haut-parleurs, les moteurs, les voitures électriques, les disques durs d'ordinateurs et les éoliennes. Il n'est pas facile de les fabriquer, d'autant plus qu'il s'agit d'une combinaison de science, de chaleur et d'ingénierie délicate. Dans cet article, nous allons donc nous pencher sur le processus intéressant de fabrication de ces aimants. (Voir aussi : Qu'est-ce qu'un aimant en néodyme ?)

Comment sont fabriqués les aimants en néodyme ?

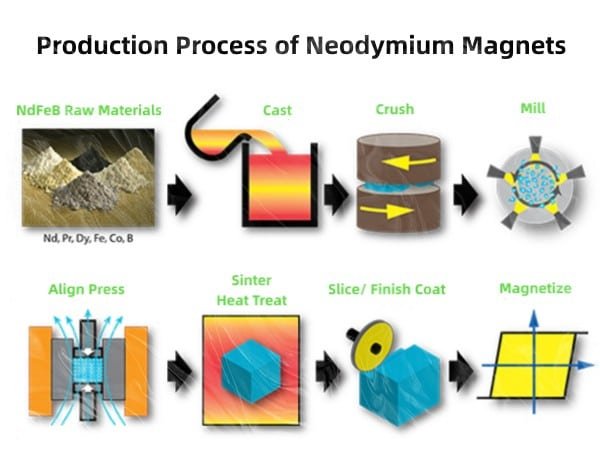

Le processus de fabrication d'un aimant en néodyme est le suivant.

Étape 1 : Extraire les métaux des terres rares

Tout commence dans le sol. Le néodyme est un élément de terre rare que l'on trouve couramment dans des minéraux tels que la bastnäsite et la monazite, généralement en association avec d'autres terres rares comme le praséodyme et le cérium.

Le minerai est extrait et broyé, puis soumis à un traitement chimique pour obtenir de l'oxyde de néodyme (Nd₂O₃). Le processus de raffinage se fait par extraction de solvant et échange d'ions pour séparer le néodyme pur des autres éléments.

La majorité du néodyme étant extrait et raffiné en Chine, ce pays contrôle la production d'aimants dans le monde. L'oxyde extrait devient l'ingrédient clé du puissant alliage qui forme les aimants en néodyme.

Étape 2 : Fusion

L'oxyde de néodyme est ensuite mélangé avec du fer (Fe) et du bore (B), les trois éléments qui constituent la structure de l'acier. Nd₂Fe₁₄B composé. Un four à induction sous vide est utilisé pour faire fondre ces ingrédients ensemble afin qu'ils ne soient pas oxydés.

La température dépasse 1300°C pour former un alliage homogène en fusion. Il est fondu puis rapidement refroidi en lingots ou en paillettes. Cet alliage sert de base à un matériau magnétique puissant pour l'avenir.

Étape 3 : Fraisage

L'alliage solide est ensuite réduit en poudre fine par des broyeurs à jet ou à billes. Il s'agit d'une étape importante, car les propriétés magnétiques sont déterminées par la présence de particules ultrafines et de bonne taille, dont la largeur est généralement de quelques microns.

Le broyage est effectué à l'abri de l'air, car la poudre de néodyme réagit rapidement à l'air ou à l'humidité. La poudre ainsi obtenue est idéale pour être pressée et façonnée au cours de l'étape suivante.

Étape 4 : Appuyer sur la touche

Le pressage est effectué sur la poudre fine pour la mettre en forme. Au cours du processus de pressage, les fabricants imposent généralement un champ magnétique pour orienter les petites particules dans une seule direction, ce qui peut définir l'attraction et la répulsion futures de l'aimant.

Deux méthodes sont couramment utilisées :

Pressage à l'emporte-pièce : presse la poudre contre un moule d'une seule manière.

Pressage isostatique : La pression est utilisée dans toutes les directions et est appliquée de manière égale afin d'obtenir une densité plus homogène.

Une fois pressé, l'aimant acquiert une forme invisible mais visible appelée compact vert. Il est encore faible, mais prêt à se fritter.

Étape 5 : Frittage

L'une des étapes les plus cruciales est le frittage. Les compacts verts sont chauffés dans un four sous vide à une température d'environ 1000-1100°C. À cette température, les particules s'assemblent sans fondre et se transforment en un bloc dense et solide.

Ce procédé améliore la force, la dureté et la stabilité de l'aimant. Ce processus améliore la force, la dureté et la stabilité de l'aimant. Après le frittage, la structure de l'aimant devient uniforme et sa densité augmente pour atteindre presque son maximum théorique. La phase cristalline Nd₂Fe₁₄B est maintenant complètement formée, ce qui constitue la source principale de la forte attraction de l'aimant.

Étape 6 : Recuit

Les aimants sont ensuite recuits, c'est-à-dire qu'ils sont chauffés une nouvelle fois jusqu'à ce qu'ils atteignent une température d'environ 500-600°C puis on les laisse refroidir progressivement. Cela permet de réduire les contraintes internes et d'améliorer la stabilité mécanique.

Le recuit est également utilisé pour renforcer le magnétisme, ce qui rend les aimants moins sensibles à la démagnétisation et aux changements de température. En l'absence de cette étape, la moindre contrainte ou chaleur pourrait briser ou affaiblir l'aimant.

Étape 7 : Usinage

Après refroidissement, les aimants frittés sont mis en forme par des meules diamantées ou par électroérosion à fil.

Les aimants au néodyme étant extrêmement durs et fragiles, ils ne peuvent pas être coupés avec des outils ordinaires. L'usinage doit être effectué avec soin pour éviter les fissures ou la surchauffe de la pièce usinée, ce qui réduirait la force magnétique.

À ce stade, les aimants sont façonnés en objets courants tels que des disques, des anneaux ou des blocs, en fonction de leur utilisation future.

Étape 8 : Placage

Les aimants en néodyme sont puissants mais aussi vulnérables : ils se corrodent facilement. Pour les protéger, ils sont blindés avec des métaux tels que le nickel, le cuivre, le zinc, l'or ou l'époxy.

Le revêtement le plus utilisé est le Ni-Cu-Ni (Nickel-Cuivre-Nickel) car il offre une excellente résistance à la corrosion et une finition lisse. Le revêtement peut être réalisé par galvanoplastie ou par pulvérisation d'E-Poxy.

Ce revêtement est un bouclier qui empêche l'aimant d'être mouillé ou oxydé, ce qui permet à l'aimant de fonctionner plus longtemps.

Étape 9 : Magnétisation

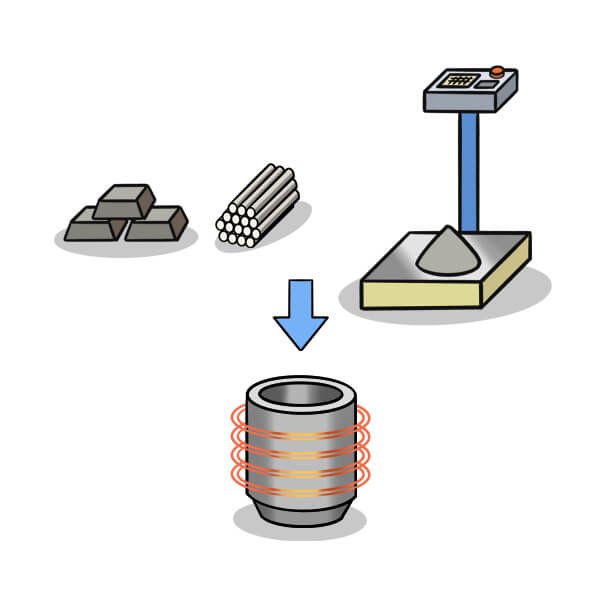

Jusqu'à présent, les aimants ne sont pas réellement magnétiques. Ils doivent être magnétisés par une très forte impulsion électromagnétique.

L'aimant est inséré dans une bobine, et un courant de forte intensité (mais de courte durée) produit un champ magnétique (autour de la surface de la terre). 3-5 Tesla). Cette discipline oblige les domaines magnétiques de l'aimant à s'aligner dans une seule direction, et cela dure, ce qui lui donne la force d'un aimant.

Après avoir été magnétisé, l'aimant est contrôlé au niveau de la consistance, de la force et de la direction, puis il est emballé.

En rapport :

Les aimants en néodyme sont-ils sûrs ?

Quels sont les matériaux utilisés pour fabriquer les aimants en néodyme ?

Les aimants en néodyme sont principalement composés de néodyme, de fer et de bore, mais comprennent souvent des oligo-éléments pour de meilleures performances :

- Néodyme (Nd) : L'élément essentiel au noyau qui donne des caractéristiques magnétiques élevées.

- Fer (Fe) : Il fournit une structure et lui confère une certaine durabilité.

- Bore (B) : Aide à la formation du composé cristallin Nd₂Fe₁₄B.

- Dysprosium (Dy) ou Terbium (Tb) : Parfois utilisé pour le rendre résistant à la chaleur.

- Revêtements protecteurs: Le nickel, le zinc ou l'époxy stoppent la corrosion.

La combinaison de tous ces ingrédients forme un équilibre idéal de force, de stabilité et de résistance.

Comment les aimants en terres rares sont-ils produits ?

D'autres aimants en terres rares, tels que les aimants en néodyme et en samarium-cobalt, sont fabriqués de la même manière : fusion, broyage, pressage, frittage et magnétisation.

La principale différence réside dans leur structure matérielle et leur caractère thermique. Les aimants en néodyme sont plus puissants mais plus sensibles à la chaleur, tandis que les aimants en samarium-cobalt fonctionnent mieux à des températures plus élevées.

Ces deux types de produits nécessitent un contrôle précis de chaque étape afin d'obtenir une résistance et une uniformité maximales.

Comment fonctionne le frittage dans la fabrication des aimants ?

Le processus de frittage est un processus de diffusion ; les fines particules de poudre sont chauffées jusqu'à ce qu'elles fusionnent. La chaleur entraîne le mouvement des atomes entre les limites des particules et ferme les espaces pour former un matériau solide et épais.

Cette opération est réalisée sous vide pour éviter l'oxydation. Il en résulte un aimant puissant, petit et stable. Le matériau n'aurait pas été assez solide pour contenir l'énergie d'un aimant et n'aurait pas été poreux sans frittage.

Comment les aimants en néodyme sont-ils magnétisés ?

Le processus de magnétisation se déroule dans une bobine de magnétisation spéciale. Une impulsion magnétique courte et intense aligne les domaines internes de l'aimant.

Lorsqu'il est correctement aligné, l'aimant reste dans cette position, à moins qu'il ne soit soumis à des températures extrêmement élevées ou à un contre-magnétisme puissant. C'est ce processus qui confère à l'aimant sa force d'attraction permanente.

Comment les aimants en néodyme sont-ils revêtus ou plaqués ?

Le revêtement protège les aimants en néodyme de la corrosion. Les revêtements les plus courants sont les suivants :

Nickel-cuivre-nickel (Ni-Cu-Ni) : Offre un fini brillant et durable.

Placage de zinc : Il offre une protection modérée et a un aspect bleuté.

Revêtement époxy : Adapté aux conditions humides.

Placage d'or: Il peut être utilisé dans des applications décoratives ou médicales car il est biocompatible.

Chaque revêtement est appliqué soit par galvanoplastie, soit par pulvérisation, et garantit que l'aimant durera plusieurs années sans rouiller.

Quelles sont les machines utilisées pour la production d'aimants ?

Des machines industrielles de haute précision sont utilisées pour fabriquer les aimants :

- Fours à vide pour la fusion d'alliages.

- Broyage dans des broyeurs à jet ou à boulets.

- Presses hydrauliques à compacter les poudres.

- Fours de frittage.

- Fours de recuit pour la réduction des contraintes.

- Le façonnage est effectué sur des meuleuses à diamant et des machines EDM.

- Plusieurs unités de revêtement et de galvanoplastie.

- Bobines de magnétisation pour charger les aimants finaux

Toutes les machines ont des fonctions différentes pour garantir la cohérence et la qualité.

Qu'est-ce qui affecte la qualité de l'aimant néodyme ?

La force et la qualité des aimants en néodyme dépendent de plusieurs facteurs importants :

- Pureté du matériau : Même de petites impuretés peuvent réduire les performances de l'aimant.

- Taille des particules : Des particules plus fines et de taille régulière créent des aimants plus forts et plus denses.

- Contrôle du frittage : Si la température ou la synchronisation n'est pas correcte, l'aimant peut se fissurer ou perdre de sa force.

- Rapport de composition : Le bon équilibre entre le néodyme, le fer et le bore détermine la qualité et la puissance de l'aimant.

- Qualité du revêtement : Un revêtement solide et uniforme empêche la corrosion et prolonge la durée de vie de l'aimant.

- Force d'aimantation : L'utilisation d'un champ magnétique puissant garantit que l'aimant est complètement chargé.

Chaque étape doit faire l'objet d'une attention particulière afin de produire des aimants répondant aux normes de qualité les plus strictes.

Conclusion

Les aimants en néodyme sont le fruit de la précision, de la chaleur et de la chimie - de l'extraction des métaux des terres rares au pressage, au frittage, au placage et à la magnétisation. Chaque étape transforme des matières premières en l'une des forces les plus puissantes de la technologie moderne. Nos appareils, nos voitures et nos systèmes d'énergie renouvelable ne peuvent fonctionner sans ces aimants, ce qui prouve qu'une petite quantité de métal peut produire un monde de puissance.

En rapport :

Quelle est la force d'un aimant en néodyme ?

Où acheter des aimants en néodyme

FAQ

Les aimants en néodyme sont-ils respectueux de l'environnement ?

Pas tout à fait. L'extraction et le raffinage des terres rares sont polluants, mais les méthodes modernes de recyclage et de raffinage plus propre réduisent l'impact sur l'environnement.

Comment les terres rares sont-elles recyclées dans la production d'aimants ?

Les aimants anciens ou défectueux sont démagnétisés et traités chimiquement pour récupérer les métaux des terres rares, qui sont réutilisés pour fabriquer de nouveaux aimants.

Comment augmenter la force de l'aimant néodyme ?

Utilisez des alliages de haute qualité, ajoutez de petites quantités de dysprosium, améliorez le frittage et assurez un alignement magnétique correct.

Je m'appelle Ben et j'ai plus de 10 ans d'expérience dans l'industrie des aimants permanents. Depuis 2019, je travaille chez Osenc, spécialisé dans les formes d'aimants NdFeB sur mesure, les accessoires magnétiques et les assemblages. En tirant parti d'une expertise magnétique approfondie et de ressources d'usine de confiance, nous offrons des solutions uniques - de la sélection des matériaux et de la conception aux essais et à la production - rationalisant la communication, accélérant le développement et garantissant la qualité tout en réduisant les coûts grâce à l'intégration flexible des ressources.