Les types d'aimants permanents les plus puissants sont les aimants en néodyme (NdFeB) utilisés dans les moteurs, les capteurs et les outils. Leur force a toutefois un inconvénient : ils rouillent facilement. Ils sont poreux et contiennent beaucoup de fer ; ils s'oxydent donc facilement lorsqu'ils sont exposés à l'air ou à l'eau. Lorsque vous comprenez comment la rouille se développe, il est plus facile de la prévenir et de prolonger la durée de vie de l'aimant.

Pourquoi les aimants NdFeB peuvent-ils rouiller ?

Les aimants en néodyme sont très sensibles à l'humidité et à l'oxygène. En l'absence de placage protecteur, la corrosion commence rapidement et dégrade la surface et la résistance.

De quoi sont faits les aimants au néodyme ? (Nd-Fe-B + microstructure poreuse)

Le noyau et la microstructure sont poreux (noyau Nd-Fe-B + microstructure poreuse). Ces aimants sont composés de néodyme, de fer et de bore et sont poreux en raison du frittage. Des fissures minimales retiennent l'humidité, ce qui entraîne une rouille interne en l'absence de revêtement.

Pourquoi la teneur en fer + la porosité = Risque de corrosion sans protection ?

L'humidité se combine rapidement avec le fer et les pores de l'aimant permettent à l'humidité de se diffuser à l'intérieur. Les aimants NdFeB non revêtus sont donc très sensibles à la corrosion, en particulier dans les environnements humides ou marins.

La rouille affaiblit-elle un aimant ?

Oui. La rouille affaiblit directement un aimant néodyme en endommageant sa surface et en réduisant la puissance magnétique. La corrosion réduit la durée de vie et les performances au fil du temps.

Démagnétisation en surface et perte du flux de travail

Lorsque la rouille se forme, elle rompt les lignes de flux magnétiques lisses, provoquant une démagnétisation localisée. Les zones affectées perdent d'abord leur force d'attraction, ce qui réduit l'intensité et l'efficacité globales du champ, en particulier dans les applications de précision telles que les capteurs ou les moteurs.

Quand la corrosion devient-elle irréversible ou récupérable ?

La rouille précoce peut parfois être nettoyée et stabilisée. Mais lorsque la corrosion atteint les grains magnétiques, la perte est permanente. La structure se modifie, rendant impossible une remagnétisation complète, et le remplacement devient la seule option.

Déclencheurs de corrosion courants

Les aimants en néodyme sont très réactifs et peuvent facilement rouiller en présence d'humidité, de sel ou de conditions météorologiques défavorables. La connaissance de ces déclencheurs de corrosion peut être utilisée pour choisir les revêtements et les techniques d'entretien appropriés.

Eau salée et environnements à forte teneur en chlorure

Les aimants en néodyme sont facilement corrodés par l'exposition à l'eau salée toxique ou à l'air à forte teneur en chlorures. Les couches protectrices sont brisées par les ions de chlorure qui atteignent la surface du métal et provoquent une oxydation.

HCycles de forte humidité, de transpiration et de condensation

Les aimants conservés sous la pluie ou touchés avec des mains mouillées sont soumis à une humidité constante. La répétition des processus de condensation et de séchage favorise la rouille sur les bords ou les microfissures, même sous des couches de protection.

Chaleur + humidité (oxydation accélérée)

L'oxydation s'accélère considérablement en présence de chaleur et d'humidité. La température élevée provoque la formation de pores dans le revêtement, ce qui permet à l'oxygène et à la vapeur d'eau d'atteindre le cœur du métal et renforce l'activité corrosive.

Dommages mécaniques qui fissurent les revêtements

Le revêtement des aimants peut être ébréché ou rayé par un impact physique ou un frottement. Lorsqu'elles sont endommagées, les surfaces de fer exposées s'oxydent instantanément, propageant la corrosion sous le placage et sapant la résistance et l'aspect de l'aimant.

Revêtements résistant à la rouille

Les matériaux du noyau des aimants en néodyme sont facilement oxydés par la présence d'air humide ou de sel, d'où la nécessité d'un revêtement protecteur efficace. Le revêtement sert de protection entre l'aimant et l'environnement et empêche l'oxygène et l'eau d'entrer en contact avec l'aimant.

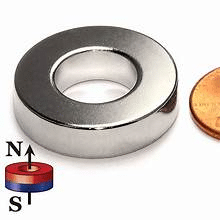

Placage Ni-Cu-Ni (nickel)

Le revêtement triple couche de nickel, de cuivre et de nickel est le plus courant sur les aimants en néodyme. Il offre une finition métallique brillante, une bonne résistance à la corrosion et une dureté moyenne. Mais lorsque le revêtement se fissure ou s'écaille, l'humidité peut pénétrer dans le noyau et la rouille commence.

Placage de zinc

Le zingage offre une finition grise mate, qui présente une excellente adhérence mais une faible résistance à la corrosion. Il est bon marché et convient à un environnement intérieur sec, mais dans un environnement humide ou marin, il peut se corroder plus rapidement que la finition au nickel.

Epoxy (noir/couleur)

Les revêtements époxy sont un film lisse, coloré et imperméable produit dans une zone entourant l'aimant. Ils présentent une excellente résistance aux produits chimiques et une grande durabilité. L'époxy peut être utilisé lorsqu'il est mouillé ou même à l'extérieur, mais il peut se rayer lorsqu'il est manipulé brutalement.

Encapsulation en parylène / PTFE / polymère

Ces revêtements créent une fine couche de polymère lisse, chimiquement inerte et très résistante à l'humidité. Le parylène et le PTFE ont des applications médicales, marines ou alimentaires où il est important d'être totalement isolé de l'air et de l'eau.

Coque en acier inoxydable et boîtiers entièrement étanches

En recouvrant les aimants d'acier inoxydable ou en les plaçant dans des boîtes hermétiques, on les protège de l'eau et de l'air, ce qui permet d'éviter complètement la rouille et les dommages.

Comment éviter la rouille en cours d'utilisation ?

Pour préserver les aimants en néodyme de la corrosion, une manipulation et un stockage adéquats sont indispensables. Le choix du revêtement approprié et la protection contre l'humidité sont la garantie d'un fonctionnement durable de la pièce dans des conditions difficiles.

Choisir le revêtement adapté à l'environnement (intérieur, extérieur, marin, alimentaire)

Trouvez le revêtement correspondant aux conditions d'utilisation. Le nickel est utilisé à l'intérieur, l'époxy ou le PTFE dans les environnements humides et l'acier inoxydable dans les applications marines ou alimentaires.

Encapsulation complète et mise en pot des aimants pour les applications humides

En cas d'utilisation dans des conditions humides ou submergées, il est possible de sceller les aimants à l'intérieur de couvercles en résine époxy, en caoutchouc ou en plastique pour empêcher l'infiltration d'eau. Cela permet d'éviter l'oxydation, d'augmenter la durée de vie et de maintenir les performances magnétiques.

Éviter l'écaillage des arêtes : manipuler avec des entretoises et des surfaces de contact souples.

Les points faibles sont recouverts d'arêtes. Insérez des entretoises, des couvertures en mousse ou des doublures souples pour éviter les chocs et les rayures qui révèlent le métal et précipitent le développement de la rouille.

Stockage sec et ventilé avec des déshydratants ; options d'ensachage et de VCI

Conservez les aimants dans un endroit peu humide et bien ventilé. Utilisez du gel de silice, des sacs VCI ou des sachets scellés pour prévenir la corrosion en absorbant l'humidité pendant le transport ou le stockage à long terme.

Méthodes d'imperméabilisation et d'encapsulation

Les aimants en néodyme ne peuvent résister à l'exposition à l'humidité que s'ils sont scellés. L'imperméabilisation constitue un revêtement externe qui empêche l'humidité, la condensation et le contact avec des produits chimiques, garantissant ainsi une stabilité et une résistance à long terme.

Surmoulage PVC/TPU et manchons en plastique

Le recouvrement des aimants en néodyme par du PVC ou du TPU ajoute une couche imperméable et flexible. Ces revêtements en plastique scellent l'humidité, protègent contre les rayures et rendent les aimants plus sûrs à manipuler dans des conditions humides ou à l'extérieur.

Résines époxydiques en pot et en deux parties

L'époxy est utilisée pour encapsuler les aimants dans une coque dure étanche. Les systèmes de résine en deux parties ferment les fissures et les bords, ce qui les rend appropriés pour les capteurs, les moteurs immergés et les équipements qui sont constamment en contact avec l'humidité.

Revêtements en caoutchouc/silicone pour les chocs et l'humidité

Les couches de caoutchouc ou de silicone amortissent les chocs et bloquent l'humidité. Elles sont flexibles, protectrices et augmentent la durée de vie de l'aimant lorsqu'il est soumis à des vibrations, à des mouvements ou à des températures humides à friction élevée.

Essais et normes de corrosion

Les essais de corrosion permettent de s'assurer que les aimants en néodyme peuvent supporter des conditions défavorables ou humides sans être affaiblis. Il aide les fabricants à vérifier la validité des couches de revêtement et de protection.

Bases du brouillard salin (ASTM B117)

Le test ATM B117 soumet des aimants revêtus à un brouillard salin contrôlé pendant des centaines d'heures. Il s'agit d'un test plus rapide qui reproduit des années d'exposition à l'air salin ou à des conditions marines, et qui permet de tester l'efficacité de revêtements tels que le nickel ou l'époxy contre les dommages dus à la corrosion.

Essais d'humidité et de corrosion cyclique (aperçu)

Les essais d'humidité et de corrosion cyclique sont alternés par des conditions humides, sèches et chaudes pour simuler les conditions de changement de temps dans le monde réel. Ces cycles permettent d'identifier les microfissures ou l'affaiblissement du revêtement avant qu'il ne soit utilisé sur le terrain, et constituent une analyse des performances plus valable que les simples essais statiques.

Maintenance et dépannage

Un nettoyage régulier garantit que les aimants ne rouillent pas et qu'ils durent plus longtemps. La corrosion de la surface peut être contrôlée en temps utile et séchée avant de se propager et d'interférer avec les performances de l'aimant.

Signes précurseurs d'une défaillance du revêtement et que faire ?

La défaillance du revêtement se caractérise par une décoloration, des bulles ou des taches ternes. En cas d'observation, essuyez la surface avec un chiffon propre, maintenez l'aimant sec et appliquez immédiatement un inhibiteur de corrosion/un produit d'étanchéité pour empêcher l'oxydation.

Nettoyage, séchage et stockage en toute sécurité après exposition

En cas de contact avec de l'eau, essuyer les aimants avec un chiffon doux. Conservez-les dans un endroit peu humide et bien ventilé, de préférence avec des sachets déshydratants ou VCI. Ne les empilez pas grossièrement, car vous risqueriez d'ébrécher ou de recouvrir les fissures.

Conclusion

La corrosion doit être évitée afin de préserver la force, l'apparence et la durée de vie des aimants au néodyme. Les revêtements, la manipulation et l'entretien appropriés permettent non seulement d'éviter la rouille, mais aussi d'assurer des performances constantes de l'aimant dans les applications industrielles, marines et ordinaires.

FAQ

Les aimants en néodyme rouillent-ils dans l'eau douce ou dans l'eau salée ?

Oui, les deux sont corrosifs, mais l'eau salée rouille plus rapidement à cause des ions chlorure.

Les aimants néodymes "étanches" sont-ils vraiment étanches ?

Il n'est étanche que lorsqu'il est complètement encapsulé ; il n'est pas entièrement étanche lorsqu'il est simplement enduit.

Peut-on restaurer un aimant rouillé ?

La rouille sur le métal peut être lavée, mais la rouille profonde le rend plus fragile.

Les aimants en céramique ou en samarium-cobalt rouillent-ils ?

Non, ils sont plus résistants à l'oxydation, car ils ne contiennent pas de matières premières ferreuses.

Quelle est la durée de vie d'un aimant en néodyme ?

Il peut s'écouler des dizaines d'années avant qu'il ne se décompose, s'il est bien enrobé et stocké.

Quels sont les inconvénients des aimants en néodyme ?

Ils se corrodent facilement, sont fragiles et s'affaiblissent à haute température.

Comment empêcher un aimant de rouiller ?

Appliquez des couches épaisses, gardez-le sec et placez-le à un endroit où il ne sera touché par aucun matériau.

Un aimant en néodyme peut-il rouiller ?

Oui, il rouillera s'il n'est pas recouvert d'une bonne couche de protection ou s'il n'est pas complètement scellé.

Je m'appelle Ben et j'ai plus de 10 ans d'expérience dans l'industrie des aimants permanents. Depuis 2019, je travaille chez Osenc, spécialisé dans les formes d'aimants NdFeB sur mesure, les accessoires magnétiques et les assemblages. En tirant parti d'une expertise magnétique approfondie et de ressources d'usine de confiance, nous offrons des solutions uniques - de la sélection des matériaux et de la conception aux essais et à la production - rationalisant la communication, accélérant le développement et garantissant la qualité tout en réduisant les coûts grâce à l'intégration flexible des ressources.