Die stärksten Arten von Dauermagneten sind Neodym-Magnete (NdFeB), die in Motoren, Sensoren und Werkzeugen verwendet werden. Ihre Stärke hat jedoch den Nachteil, dass sie leicht rosten. Sie sind porös und enthalten viel Eisen, so dass sie leicht oxidieren, wenn sie Luft oder Wasser ausgesetzt werden. Wenn man versteht, wie Rost entsteht, kann man ihn leichter verhindern und die Lebensdauer von Magneten verlängern.

Warum können NdFeB-Magnete rosten?

Neodym-Magnete sind sehr empfindlich gegenüber Feuchtigkeit und Sauerstoff. In Abwesenheit einer Schutzschicht beginnt die Korrosion schnell und verschlechtert die Oberfläche und die Festigkeit.

Woraus bestehen Neodym-Magnete? (Nd-Fe-B-Kern + poröses Gefüge)

Der Kern und das Gefüge sind porös (Nd-Fe-B-Kern + poröses Gefüge). Diese Magnete bestehen aus Neodym, Eisen und Bor und sind aufgrund des Sinterns porös. In den minimalen Rissen kann sich Feuchtigkeit ansammeln, was zu innerem Rost führt, wenn sie nicht beschichtet sind.

Warum Eisengehalt + Porosität = Korrosionsrisiko ohne Schutz?

Feuchtigkeit verbindet sich schnell mit Eisen, und die Poren des Magneten lassen die Feuchtigkeit ins Innere diffundieren. Dies führt zu Lochfraß und Abplatzungen. Daher sind unbeschichtete NdFeB-Magnete sehr korrosionsanfällig, insbesondere in feuchter oder mariner Umgebung.

Kann Rost einen Magneten schwächen?

Ja. Rost schwächt einen Neodym-Magneten direkt, indem er seine Oberfläche beschädigt und die magnetische Leistung verringert. Korrosion verkürzt die Lebensdauer und verringert mit der Zeit die Leistung.

Entmagnetisierung an der Oberfläche und Verlust des Arbeitsflusses

Wenn sich Rost bildet, unterbricht er die glatten magnetischen Flusslinien und verursacht eine örtliche Entmagnetisierung. Die betroffenen Bereiche verlieren zuerst an Anziehungskraft, was die gesamte Feldstärke und Effizienz verringert, insbesondere bei Präzisionsanwendungen wie Sensoren oder Motoren.

Wann wird Korrosion irreversibel bzw. wiederherstellbar?

Früher Rost kann manchmal gereinigt und stabilisiert werden. Sobald die Korrosion jedoch die magnetischen Körner erreicht, ist der Verlust dauerhaft. Die Struktur verändert sich, was eine vollständige Remagnetisierung unmöglich macht, und der Austausch wird zur einzigen Option.

Häufige Korrosionsauslöser

Neodym-Magnete sind sehr reaktionsfreudig und können in Gegenwart von Feuchtigkeit, Salz oder ungünstigen Wetterbedingungen leicht rosten. Das Wissen um diese Korrosionsauslöser kann für die Wahl der geeigneten Beschichtungen und Wartungstechniken genutzt werden.

Salzwasser und Umgebungen mit hohem Chlorgehalt

Neodym-Magnete korrodieren leicht, wenn sie giftigem Salzwasser oder Luft mit einem hohen Chloridgehalt ausgesetzt sind. Die Schutzschichten werden durch Chloridionen zerstört, die an die Metalloberfläche gelangen und eine Oxidation verursachen.

Hhohe Luftfeuchtigkeit, Schweiß und Kondensationszyklen

Magnete, die bei regnerischen Temperaturen aufbewahrt oder mit nassen Händen angefasst werden, sind einer ständigen Feuchtigkeit ausgesetzt. Die Wiederholung des Kondensations- und Trocknungsprozesses fördert das Rosten an den Kanten oder Mikrorissen, selbst wenn sie unter Schutzschichten liegen.

Hitze + Feuchtigkeit (beschleunigte Oxidation)

Die Oxidation beschleunigt sich enorm, wenn Wärme und Feuchtigkeit vorhanden sind. Die hohe Temperatur verursacht Poren in der Beschichtung, die Sauerstoff und Wasserdampf in den Metallkern eindringen lassen und die Korrosionsaktivität verstärken.

Mechanische Schäden, die zu Rissen in Beschichtungen führen

Die Magnetbeschichtung kann durch Stöße oder Reibung abgeplatzt oder zerkratzt werden. Wenn sie beschädigt wird, oxidieren die freiliegenden Eisenoberflächen sofort, wodurch sich die Korrosion unter der Beschichtung ausbreitet und die Festigkeit und der Ausblick untergraben werden.

Beschichtungen, die Rost widerstehen

Die Kernmaterialien in den Neodym-Magneten werden durch die Anwesenheit von feuchter Luft oder Salz leicht oxidiert; daher ist eine wirksame Schutzbeschichtung erforderlich. Die Beschichtung dient als Schutz zwischen dem Magneten und der Umgebung und verhindert, dass Sauerstoff und Wasser mit dem Magneten in Berührung kommen.

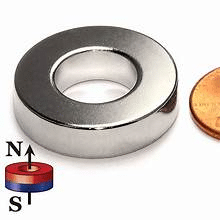

Ni-Cu-Ni (Nickel) Beschichtung

Eine Dreifachbeschichtung aus Nickel, Kupfer und Nickel ist bei Neodym-Magneten am weitesten verbreitet. Sie bietet eine helle metallische Oberfläche, gute Korrosionsbeständigkeit und mittlere Härte. Wenn die Beschichtung jedoch reißt oder abplatzt, kann Feuchtigkeit in den Kern eindringen, und die Rostbildung beginnt.

Verzinkung

Die Verzinkung bietet eine mattgraue Oberfläche, die eine ausgezeichnete Haftung, aber eine schlechte Korrosionsbeständigkeit aufweist. Sie ist billig und für trockene Innenräume geeignet. In nasser Umgebung oder im Meer kann sie schneller korrodieren als eine Nickeloberfläche.

Epoxidharz (schwarz/farbig)

Die Epoxidbeschichtungen sind ein glatter, farbiger und wasserdichter Film, der in einem Bereich um den Magneten herum erzeugt wird. Sie haben eine ausgezeichnete Chemikalienbeständigkeit und Haltbarkeit. Epoxidharz kann in nassem Zustand oder sogar im Freien verwendet werden, kann aber bei grober Handhabung Kratzer verursachen.

Parylen/PTFE/Polymer-Verkapselung

Diese Beschichtungen bilden eine dünne, glatte Polymerschicht, die chemisch inert und äußerst feuchtigkeitsbeständig ist. Parylene und PTFE werden in der Medizin, in der Schifffahrt und in der Lebensmittelindustrie eingesetzt, wo eine vollständige Isolierung gegen Luft und Wasser wichtig ist.

Gehäuse aus rostfreiem Stahl und vollständig abgedichtete Gehäuse

Das Abdecken von Magneten mit rostfreiem Stahl oder das Aufbewahren in versiegelten Behältern hält Wasser und Luft fern und verhindert so Rost und Schäden.

Wie kann man Rost im Gebrauch verhindern?

Um die Neodym-Magnete korrosionsfrei zu erhalten, ist eine sachgemäße Handhabung und Lagerung eine wichtige Voraussetzung. Die Wahl der geeigneten Beschichtung und der Schutz vor Feuchtigkeit ist die Garantie für die dauerhafte Funktion des Teils unter harten Bedingungen.

Wählen Sie die richtige Beschichtung für die jeweilige Umgebung (Innen, Außen, Wasser, Lebensmittel)

Finden Sie die passende Beschichtung für die jeweiligen Einsatzbedingungen. Nickel wird in Innenräumen verwendet, Epoxid oder PTFE in nassen und feuchten Umgebungen und Edelstahl wird in der Schifffahrt oder für Lebensmittelanwendungen eingesetzt.

Vollständig gekapselte und getopfte Magnete für Nassanwendungen

Bei Verwendung in feuchten oder untergetauchten Umgebungen können die Magnete in Epoxidharz-, Gummi- oder Kunststoffhüllen eingeschlossen werden, um das Eindringen von Wasser zu verhindern. Dies verhindert die Oxidation, erhöht die Lebenserwartung und erhält die magnetische Leistung.

Kantenabplatzungen vermeiden: Griff mit Abstandshaltern und weichen Kontaktflächen

Schwachstellen werden mit Kanten überzogen. Setzen Sie Abstandshalter, Schaumstoffabdeckungen oder weiche Auskleidungen ein, um Stöße und Kratzer zu vermeiden, die das Metall freilegen und die Entstehung von Rost begünstigen.

Trockene, belüftete Lagerung mit Trocknungsmitteln; Optionen für Beutel und VCI

Lagern Sie die Magnete an einem feuchtigkeitsarmen und gut belüfteten Ort. Verwenden Sie Silikagel, VCI-Beutel oder versiegelte Beutel, um Korrosion zu verhindern, indem Sie die Feuchtigkeit während des Versands oder der Langzeitlagerung absorbieren.

Abdichtungs- und Verkapselungsmethoden

Neodym-Magnete können Feuchtigkeit nur standhalten, wenn sie versiegelt sind. Die Imprägnierung bietet eine äußere Beschichtung, die Feuchtigkeit, Kondensation und den Kontakt mit Chemikalien verhindert und so langfristige Stabilität und Festigkeit garantiert.

PVC/TPU-Umspritzungen und Kunststoffhüllen

Die Ummantelung von Neodym-Magneten mit PVC oder TPU bildet eine wasserdichte und flexible Schicht. Diese Kunststoffbeschichtungen dichten Feuchtigkeit ab, schützen vor Kratzern und machen den Umgang mit Magneten bei Nässe oder im Freien sicherer.

Epoxidharzverguss und Zweikomponentenharze

Epoxidharz wird verwendet, um die Magnete in eine wasserdichte, harte Schale einzukapseln. Zweikomponenten-Harzsysteme schließen die Risse und Ränder und eignen sich daher für Sensoren, Unterwassermotoren und Geräte, die ständig mit Nässe in Berührung kommen.

Gummi-/Silikonbeschichtungen für Stöße und Feuchtigkeit

Die Gummi- oder Silikonschichten dämpfen Stöße und halten Feuchtigkeit ab. Sie sind flexibel, schützend und erhöhen die Lebensdauer des Magneten, wenn er Vibrationen, Bewegungen oder feuchten Temperaturen mit hoher Reibung ausgesetzt ist.

Korrosionsprüfungen und Normen

Die Korrosionsprüfung stellt sicher, dass die Neodym-Magnete ungünstigen oder nassen Bedingungen standhalten können, ohne geschwächt zu werden. Sie unterstützt die Hersteller bei der Überprüfung der Gültigkeit von Beschichtungen und Schutzschichten.

Grundlagen des Salzsprühens / Salznebels (ASTM B117)

Bei der Prüfung nach ATM B117 werden beschichtete Magnete über Hunderte von Stunden einem kontrollierten Salznebel ausgesetzt. Dies ist ein schnellerer Test, der eine jahrelange Exposition gegenüber salzhaltiger Luft oder maritimen Bedingungen nachahmt, und er hilft bei der Prüfung der Wirksamkeit von Beschichtungen wie Nickel oder Epoxid gegen Korrosionsschäden.

Feuchtigkeits- und zyklische Korrosionsprüfungen (Übersicht)

Die Feuchtigkeits- und zyklischen Korrosionstests werden abwechselnd unter nassen, trockenen und warmen Bedingungen durchgeführt, um die wechselnden Wetterbedingungen in der realen Welt zu simulieren. Solche Zyklen ermöglichen die Identifizierung von Mikrorissen oder Schwächungen der Beschichtung, bevor sie in der Praxis eingesetzt wird, und sie sind eine aussagekräftigere Leistungsanalyse als die einfachen statischen Tests.

Wartung und Fehlersuche

Eine regelmäßige Reinigung sorgt dafür, dass die Magnete nicht rosten und eine längere Lebensdauer haben. Korrosion auf der Oberfläche kann durch rechtzeitige Inspektion und Trocknung kontrolliert werden, bevor sie sich ausbreitet und die Leistung des Magneten beeinträchtigt.

Frühe Anzeichen für ein Versagen der Beschichtung und was ist zu tun?

Ein Versagen der Beschichtung ist durch Verfärbung, Blasenbildung oder matte Stellen gekennzeichnet. Wenn dies beobachtet wird, wischen Sie die Oberfläche mit einem sauberen Tuch ab, halten Sie den Magneten trocken und tragen Sie sofort ein Korrosionsschutz-/Versiegelungsmittel auf, um Oxidation zu verhindern.

Reinigung, Trocknung und sichere Lagerung nach der Exposition

Wenn sie mit Wasser in Berührung kommen, wischen Sie die Magnete mit einem weichen Tuch trocken. Bewahren Sie sie an einem gut belüfteten Ort mit niedriger Luftfeuchtigkeit auf, am besten mit Trockenmittel oder VCI-Beuteln. Stapeln Sie die Magnete nicht grob, da dies die Risse beschädigen oder beschichten würde.

Schlussfolgerung

Korrosion sollte vermieden werden, da dies die Stärke, das Aussehen und die Lebensdauer von Neodym-Magneten schützt. Richtige Beschichtungen, Handhabung und Wartung verhindern nicht nur Rost, sondern sorgen auch für eine gleichbleibende Leistung des Magneten bei industriellen, maritimen und gewöhnlichen Anwendungen.

FAQs

Rosten Neodym-Magnete in Süß- oder Salzwasser?

Ja, beide sind korrosiv, aber Salzwasser rostet aufgrund der Chloridionen besonders schnell.

Sind "wasserdichte" Neodym-Magnete wirklich wasserdicht?

Es ist nur dann wasserdicht, wenn es vollständig eingekapselt ist; wenn es nur beschichtet ist, ist es nicht vollständig wasserdicht.

Kann ein verrosteter Magnet restauriert werden?

Rost auf dem Metall kann abgewaschen werden, aber tiefer Rost macht es schwächer.

Können Keramik- oder Samarium-Kobalt-Magnete rosten?

Nein, sie sind oxidationsbeständiger, da sie keine Eisenrohstoffe enthalten.

Wie lange hält ein Neodym-Magnet?

Es kann Jahrzehnte dauern, bis es zerfällt, wenn es gut beschichtet und gelagert wird.

Was sind die Nachteile von Neodym-Magneten?

Sie korrodieren leicht, sind spröde und werden bei hohen Temperaturen schwach.

Wie kann man einen Magneten vor Rost schützen?

Tragen Sie dicke Schichten auf, halten Sie sie trocken und stellen Sie sie an einem Ort auf, an dem sie nicht von anderen Materialien berührt wird.

Kann ein Neodym-Magnet rosten?

Ja, es rostet, wenn es nicht mit einer guten Schutzschicht versehen oder vollständig versiegelt ist.

Ich bin Ben, mit über 10 Jahren Erfahrung in der Dauermagnetbranche. Seit 2019 bin ich bei Osenc und habe mich auf kundenspezifische NdFeB-Magnetformen, magnetisches Zubehör und Baugruppen spezialisiert. Dank unserer umfassenden magnetischen Expertise und unserer zuverlässigen Werksressourcen bieten wir Lösungen aus einer Hand - von der Materialauswahl und dem Design bis hin zur Prüfung und Produktion - und vereinfachen so die Kommunikation, beschleunigen die Entwicklung und gewährleisten die Qualität, während wir gleichzeitig die Kosten durch die flexible Integration von Ressourcen senken.