Permanentmagnetmotoren verwenden Dauermagnete, um das Magnetfeld des Motors zu erzeugen, ohne dass Erregerspulen oder Erregerstrom erforderlich sind. Im Vergleich zu herkömmlichen Motoren mit elektrischer Erregung haben sie erhebliche Vorteile wie einen hohen Wirkungsgrad und eine einfache Struktur.

Die Anwendungsbereiche von Permanentmagnetmotoren sind extrem breit gefächert und decken fast alle Bereiche der Luft- und Raumfahrt, der Landesverteidigung, der industriellen und landwirtschaftlichen Produktion sowie des täglichen Lebens ab. Mit der Entwicklung hochleistungsfähiger Dauermagnetwerkstoffe und der rasanten Entwicklung der Steuerungstechnik wird die Anwendung von Dauermagnetmotoren noch umfangreicher werden. Heute möchte ich Ihnen die Auswirkungen der Leistung von Dauermagnetmotoren und der Dauermagnetwerkstoffe auf den Motor näher bringen.

Prinzip und Aufbau eines Permanentmagnetmotors

Jeder weiß, dass es viele Arten von Motoren gibt, aber die Grundprinzipien sind die Anwendung von Elektromagnetismus und elektromagnetischer Induktion, um die Umwandlung von elektrischer Energie und kinetischer Energie zu realisieren. Wenn Sie mehr über die Grundprinzipien und den Aufbau von Motoren wissen möchten, können Sie sich die Grundprinzipien und den Grundaufbau ansehen. Heute nehmen wir den Permanentmagnet-Gleichstrommotor und den Permanentmagnet-Synchronmotor als Beispiele, um Ihnen eine kurze Einführung in den Permanentmagnetmotor zu geben.

1. Permanentmagnet-Gleichstrommotor

Das Funktionsprinzip und die Struktur des Permanentmagnet-Gleichstrommotors ähneln dem gewöhnlichen Gleichstrommotor, mit dem Unterschied, dass der Permanentmagnetpol anstelle des durch den Strom erregten Magnetpols verwendet wird. Die Kommutierungsmethode kann in Bürstenmotor und bürstenlosen Motor unterteilt werden. Die elektronische Kommutierung.

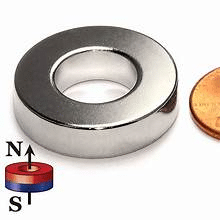

Am Beispiel eines Gleichstrom-Bürstenmotors sind die Magnetpole der Dauermagnete auf dem gleichen Umfang angeordnet, und die blauen Linien der Magnetkraft stellen den magnetischen Kreis des Motors dar.

Der Rotor des permanentmagnetgebürsteten Gleichstrommotors besteht aus dem Rotorkern, der Rotorwicklung, dem Kommutator und der rotierenden Welle, was dem Rotor eines herkömmlichen Gleichstrommotors entspricht. Setzen Sie den Rotor und die Bürsteneinheit in den Stator ein, um einen Permanentmagnet-Gleichstrommotor zu bilden.

Permanentmagnet-Gleichstrommotoren kleiner und mittlerer Leistung werden häufig in Elektrofahrrädern, Elektromotorrädern und -rollern eingesetzt.

2. Permanentmagnet-Synchronmotoren

In den letzten Jahren haben sich Permanentmagnet-Synchronmotoren, die sich durch einen hohen Leistungsfaktor und einen hohen Wirkungsgrad auszeichnen, rasant entwickelt. Sie haben nach und nach die häufig verwendeten Wechselstrom-Asynchronmotoren bei vielen Gelegenheiten ersetzt. Unter ihnen haben die asynchron startenden Permanentmagnet-Synchronmotoren eine hervorragende Leistung und sind vielversprechende Energiesparmotoren.

Die Statorstruktur und das Funktionsprinzip der Permanentmagnet-Synchronmotoren sind die gleichen wie bei den AC-Asynchronmotoren. Der Unterschied zum normalen Asynchronmotor liegt in der Rotorstruktur. Der Rotor ist mit Dauermagnetpolen ausgestattet, und die Dauermagnete sind in verschiedenen Positionen im Rotor angeordnet.

Die Entwicklung von Permanentmagnetmotoren ist eng mit der Entwicklung von Permanentmagnetwerkstoffen verbunden.

Der erste Motor der Welt, der in den 1920er Jahren erschien, war ein Permanentmagnetmotor, der ein Erregungsmagnetfeld aus Permanentmagneten erzeugte. Das damals verwendete Dauermagnetmaterial war jedoch natürliches Magnetit (Fe3O4), und die magnetische Energiedichte war sehr gering. Der daraus hergestellte Motor war sperrig und wurde bald durch einen elektrischen Erregungsmotor ersetzt.

Mit der rasanten Entwicklung verschiedener Motoren und der Erfindung von Strommagnetisierern haben die Menschen den Mechanismus, die Zusammensetzung und die Herstellungstechnologie von dauermagnetischen Materialien eingehend erforscht und nach und nach eine Vielzahl von dauermagnetischen Materialien wie Kohlenstoffstahl, Wolframstahl und Kobaltstahl entdeckt.

Vor allem die Aluminium-Nickel-Kobalt-Permanentmagnete, die in den 1930er Jahren aufkamen, und die Ferrit-Permanentmagnete, die in den 1950er Jahren aufkamen, haben ihre magnetischen Eigenschaften stark verbessert, und verschiedene Mikro- und Kleinmotoren haben Permanentmagnete zur Erregung verwendet. Die Koerzitivkraft von AlNiCo-Permanentmagneten ist jedoch gering, und die Remanenzdichte von Ferrit-Permanentmagneten ist nicht hoch, was ihren Anwendungsbereich in Motoren einschränkt.

Bis in die 1960er und 1980er Jahre kamen nacheinander Samarium-Kobalt-Dauermagnete und Neodym-Eisen-Bor-Dauermagnetwerkstoffe auf den Markt. Ihre hohe magnetische Restdichte, ihre hohe Koerzitivfeldstärke, ihr hohes magnetisches Energieprodukt und ihre lineare Entmagnetisierungskurve eignen sich besonders gut für hervorragende magnetische Eigenschaften. Die Entwicklung von Dauermagnetmotoren hat also eine neue historische Phase erreicht.

Beziehung zwischen der Leistung von Magnetstahl und der Motorleistung

1. Einfluss der Remanenz

Bei Gleichstrommotoren gilt unter den gleichen Wicklungsparametern und Prüfbedingungen: Je höher die Remanenz, desto niedriger die Leerlaufdrehzahl und desto kleiner der Leerlaufstrom; je größer das maximale Drehmoment, desto höher der Wirkungsgrad im höchsten Wirkungsgradpunkt.

Bei der eigentlichen Prüfung wird die Höhe der Leerlaufdrehzahl und die Größe des maximalen Drehmoments im Allgemeinen zur Beurteilung des Remanenzstandards des Magnetstahls herangezogen.

Bei gleichen Wicklungsparametern und elektrischen Parametern ist der Grund dafür, dass die Leerlaufdrehzahl und der Leerlaufstrom umso geringer sind, je höher die Remanenz ist, darin zu suchen, dass der laufende Motor bei einer relativ niedrigen Drehzahl einen ausreichenden Rückwärtssinn hat Die erzeugte Spannung reduziert die algebraische Summe der an der Wicklung anliegenden elektromotorischen Kraft.

2. Der Einfluss der Koerzitivfeldstärke

Während des Betriebs des Motors gibt es immer den Einfluss von Temperatur und umgekehrter Entmagnetisierung. Aus der Sicht der Motorkonstruktion gilt: Je höher die Koerzitivfeldstärke, desto kleiner die Dickenrichtung des Magneten, und je kleiner die Koerzitivfeldstärke, desto größer die Dickenrichtung des Magneten. Aber wenn der Magnetstahl eine bestimmte Koerzitivkraft überschreitet, ist er unbrauchbar, weil andere Komponenten des Motors bei dieser Temperatur nicht mehr stabil arbeiten können. Die Koerzitivfeldstärke ist ausreichend, um den Bedarf zu decken. Nimmt man den Bedarf unter den empfohlenen Versuchsbedingungen als Maßstab, besteht keine Notwendigkeit, Ressourcen zu verschwenden.

3. Der Einfluß der Rechtwinkligkeit

Die Rechtwinkligkeit wirkt sich nur auf die Geradheit der Wirkungsgradkurve bei der Motorleistungsprüfung aus. Obwohl die Geradheit der Motoreffizienzkurve nicht als wichtige Indexnorm aufgeführt ist, ist sie für die Dauerleistung des Nabenmotors unter natürlichen Straßenbedingungen sehr wichtig. wichtig. Aufgrund der unterschiedlichen Straßenbedingungen kann der Motor nicht immer am Punkt des maximalen Wirkungsgrads arbeiten, was einer der Gründe dafür ist, dass der maximale Wirkungsgrad einiger Motoren nicht hoch ist und die Laufleistung weit entfernt ist. Für einen guten Radnabenmotor sollte nicht nur der maximale Wirkungsgrad hoch sein, sondern auch die Wirkungsgradkurve sollte so flach wie möglich sein. Je geringer die Steigung der Wirkungsgradabnahme, desto besser. Da der Markt, die Technologie und die Normen für Radnabenmotoren reifen, wird dies allmählich zu einem wichtigen Standard werden.

4. Die Auswirkungen der Leistungskonsistenz

Inkonsistenter Restmagnetismus: Auch der Einzelne mit besonders hoher Leistung ist nicht gut. Aufgrund der Inkonsistenz des magnetischen Flusses in jedem unidirektionalen Magnetfeldabschnitt ist das Drehmoment asymmetrisch und es treten Vibrationen auf.

Uneinheitliche Koerzitivkraft: Insbesondere die Koerzitivkraft der einzelnen Produkte ist zu niedrig, es ist leicht zu produzieren umgekehrte Entmagnetisierung, was zu der Inkonsistenz der magnetischen Fluss der einzelnen magnetischen Stahl und der Motor Vibrationen. Dieser Effekt ist bei bürstenlosen Motoren stärker ausgeprägt.

Einfluss von Form und Toleranz von magnetischem Stahl auf Motor Leistung

1. Der Einfluss der Magnetdicke

Bei festen inneren oder äußeren Magnetspulen nimmt mit zunehmender Dicke der Luftspalt ab und der effektive magnetische Fluss zu. Der offensichtliche Vorteil ist, dass bei gleichem Restmagnetismus die Leerlaufdrehzahl sinkt, der Leerlaufstrom abnimmt und sich der maximale Wirkungsgrad des Motors verbessert. Allerdings gibt es auch Nachteile, wie z. B. erhöhte Kommutierungsvibrationen des Motors, und die Wirkungsgradkurve des Motors wird relativ steil. Daher sollte die Dicke des Motormagneten so gleichmäßig wie möglich sein, um Vibrationen zu verringern.

2. Der Effekt der Magnetbreite

Bei eng gepackten bürstenlosen Motormagneten darf der Gesamtspalt nicht mehr als 0,5 mm betragen. Wenn er zu klein ist, kann er nicht installiert werden. Wenn er zu klein ist, werden die Motorvibrationen und der Wirkungsgrad reduziert. Dies liegt daran, dass die Position und der Magnet des Hall-Elements, das die Position des Magneten misst, nicht mit der tatsächlichen Position des Stahls übereinstimmt und die Konsistenz der Breite gewährleistet sein muss, da sonst der Wirkungsgrad des Motors gering und die Vibrationen groß sind.

Bei Bürstenmotoren gibt es eine gewisse Lücke zwischen dem Magnetstahl, die für die mechanische Kommutierungsübergangszone reserviert ist. Obwohl es einen Spalt gibt, haben die meisten Hersteller strenge Verfahren für den Einbau des Magnetstahls, um die Einbauposition des Magnetstahls des Motors zu gewährleisten. Wenn die Breite des Magnetstahls überschritten wird, wird er nicht installiert; wenn die Breite des Magnetstahls zu klein ist, führt dies zu einer Fehlausrichtung des Magnetstahls, erhöht die Vibrationen des Motors und verringert die Effizienz.

3. Magnet Fase Größe und die Wirkung der nicht-Fase

Ohne Anfasung ist die Änderungsrate des Magnetfelds am Rande des Magnetfelds des Motors groß, was ein Pulsieren des Motors verursacht. Je größer die Fase ist, desto geringer ist die Vibration. Allerdings ist das Anfasen im Allgemeinen mit einem gewissen Verlust an magnetischem Fluss verbunden. Bei einigen Spezifikationen beträgt der Verlust des magnetischen Flusses 0,5 ~ 1,5%, wenn die Fase 0,8 erreicht. Wenn der Restmagnetismus des Bürstenmotors gering ist, ist eine angemessene Verringerung der Fasengröße hilfreich, um den Restmagnetismus zu kompensieren, aber die Pulsation des Motors nimmt zu. Wenn die Restmagnetisierung gering ist, kann die Toleranz in Längsrichtung angemessen vergrößert werden, wodurch der effektive magnetische Fluss bis zu einem gewissen Grad erhöht werden kann, so dass die Leistung des Motors im Wesentlichen unverändert bleibt.

Ich bin Ben, mit über 10 Jahren Erfahrung in der Dauermagnetbranche. Seit 2019 bin ich bei Osenc und habe mich auf kundenspezifische NdFeB-Magnetformen, magnetisches Zubehör und Baugruppen spezialisiert. Dank unserer umfassenden magnetischen Expertise und unserer zuverlässigen Werksressourcen bieten wir Lösungen aus einer Hand - von der Materialauswahl und dem Design bis hin zur Prüfung und Produktion - und vereinfachen so die Kommunikation, beschleunigen die Entwicklung und gewährleisten die Qualität, während wir gleichzeitig die Kosten durch die flexible Integration von Ressourcen senken.