Los imanes permanentes más potentes son los de neodimio (NdFeB), que se utilizan en motores, sensores y herramientas. Sin embargo, su fuerza tiene un inconveniente, y es que se oxidan con facilidad. Son porosos y contienen mucho hierro, por lo que se oxidan fácilmente cuando se exponen al aire o al agua. Cuando se entiende cómo se desarrolla el óxido, es más fácil prevenirlo y alargar la vida de los imanes.

¿Por qué se oxidan los imanes de NdFeB?

Los imanes de neodimio son muy sensibles a la humedad y al oxígeno. En ausencia de chapado protector, la corrosión comienza rápidamente y degrada la superficie y la resistencia.

¿De qué están hechos los imanes de neodimio? (núcleo de Nd-Fe-B + microestructura porosa)

El núcleo y la microestructura son porosos (núcleo Nd-Fe-B + microestructura porosa). Estos imanes están hechos de neodimio, hierro y boro y son porosos debido a la sinterización. Las grietas mínimas retienen la humedad, lo que provoca óxido interno cuando no están recubiertos.

Por qué contenido en hierro + porosidad = ¿Riesgo de corrosión sin protección?

La humedad se combina rápidamente con el hierro y los poros del imán permiten que la humedad se difunda en su interior. Esto provoca picaduras y desconchados, por lo que los imanes de NdFeB sin recubrimiento son muy susceptibles a la corrosión, especialmente en entornos húmedos o marinos.

¿El óxido debilita un imán?

Sí. El óxido debilita directamente un imán de neodimio dañando su superficie y disminuyendo la potencia magnética. La corrosión acorta la vida útil y reduce el rendimiento con el paso del tiempo.

Desmagnetización en la superficie y pérdida de flujo de trabajo

Cuando se forma óxido, rompe las líneas de flujo magnético lisas, provocando una desmagnetización localizada. Las zonas afectadas son las primeras en perder fuerza de atracción, lo que reduce la intensidad de campo general y la eficiencia, especialmente en usos de precisión como sensores o motores.

¿Cuándo la corrosión se convierte en irreversible frente a recuperable?

A veces, la oxidación temprana puede limpiarse y estabilizarse. Pero una vez que la corrosión alcanza los granos magnéticos, la pérdida es permanente. La estructura cambia, lo que imposibilita la remagnetización completa, y la sustitución se convierte en la única opción.

Factores desencadenantes habituales de la corrosión

Los imanes de neodimio son muy reactivos y pueden oxidarse fácilmente en presencia de humedad, sal o condiciones meteorológicas adversas. El conocimiento de estos factores desencadenantes de la corrosión puede servir para elegir los revestimientos y técnicas de mantenimiento adecuados.

Entornos de agua salada y con alto contenido en cloruros

Los imanes de neodimio se corroen fácilmente por exposición a agua salada tóxica o aire con alto contenido en cloruros. Las capas protectoras se rompen por los iones de cloruro que llegan a la superficie metálica y provocan la oxidación.

Hos ciclos de alta humedad, sudor y condensación

Los imanes conservados a temperaturas lluviosas o tocados con las manos mojadas están sometidos a una humedad constante. La repetición del proceso de condensación y secado favorece la oxidación en los bordes o las microfisuras, incluso cuando están bajo capas de protección.

Calor + humedad (oxidación acelerada)

La oxidación se acelera enormemente cuando hay calor y humedad presentes. La alta temperatura provoca la aparición de poros en el revestimiento, que admiten oxígeno y vapor de agua en el núcleo metálico y potencian la actividad corrosiva.

Daños mecánicos que agrietan los revestimientos

El revestimiento de los imanes puede astillarse o rayarse por impacto físico o fricción. Cuando se dañan, las superficies de hierro expuestas se oxidan instantáneamente, extendiendo la corrosión por debajo del chapado y minando la resistencia y la perspectiva.

Recubrimientos resistentes a la oxidación

Los materiales del núcleo de los imanes de neodimio se oxidan fácilmente con la presencia de aire húmedo o sal, por lo que se necesita un revestimiento protector eficaz. El revestimiento sirve de protección entre el imán y el entorno, y no permite que el oxígeno y el agua entren en contacto con el imán.

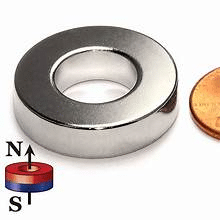

Revestimiento Ni-Cu-Ni (níquel)

El revestimiento de triple capa de níquel, cobre y níquel es el más común en los imanes de neodimio. Proporciona un acabado metálico brillante, buena resistencia a la corrosión y dureza media. Pero cuando el revestimiento se agrieta o astilla, la humedad podrá entrar en el núcleo y comenzará la oxidación.

Cincado

El cincado ofrece un acabado gris mate, que tiene una excelente adherencia pero una escasa resistencia a la corrosión. Es barato y apropiado en ambientes interiores secos, y en ambientes húmedos o marinos, puede corroerse más rápidamente que el acabado niquelado.

Epoxi (negro/color)

Los revestimientos epoxídicos son una película lisa, coloreada e impermeable que se produce en una zona que rodea al imán. Tienen una excelente resistencia a los productos químicos y durabilidad. El epoxi puede utilizarse cuando está mojado o incluso al aire libre, pero podría rayarse si se manipula con brusquedad.

Parileno / PTFE/ Encapsulado de polímero

Estos revestimientos crean una capa de polímero fina y lisa que es químicamente inerte y muy resistente a la humedad. El parileno y el PTFE tienen aplicaciones médicas, marinas o alimentarias en las que es importante estar totalmente aislado tanto del aire como del agua.

Carcasa de acero inoxidable y alojamientos totalmente sellados

Cubrir los imanes con acero inoxidable o colocarlos en cajas selladas impide la entrada de agua y aire, deteniendo por completo el óxido y los daños.

¿Cómo evitar la oxidación durante el uso?

Para mantener los imanes de neodimio sin corrosión, la manipulación y el almacenamiento adecuados son requisitos fundamentales. La elección del recubrimiento adecuado y la salvaguarda de la humedad son la garantía del funcionamiento duradero de la pieza en condiciones duras.

Elegir el revestimiento adecuado para el entorno (interior, exterior, marino, alimentario)

Encuentre el revestimiento adecuado a las condiciones de uso. El níquel se utiliza en interiores, el epoxi o el PTFE en entornos húmedos y el acero inoxidable en aplicaciones marinas o alimentarias.

Imanes totalmente encapsulados para aplicaciones húmedas

Cuando se utilizan en condiciones húmedas o sumergidas, es posible sellar los imanes dentro de cubiertas de resina epoxi, caucho o plástico para evitar la infiltración de agua. Esto ayuda a evitar la oxidación, aumenta la vida útil y mantiene el rendimiento magnético.

Evitar que se astillen los bordes: manipular con espaciadores y superficies de contacto blandas

Los puntos débiles se recubren con cantos. Inserte separadores, cubiertas de espuma o revestimientos blandos para evitar impactos y arañazos que dejen al descubierto el metal y precipiten la aparición de óxido.

Almacenamiento seco y ventilado con desecantes; opciones de embolsado y VCI

Mantenga los imanes de un almacén en un lugar poco húmedo y bien ventilado. Utilice gel de sílice, bolsas VCI o bolsas selladas para evitar la corrosión mediante la absorción de la humedad durante el envío o el almacenamiento a largo plazo.

Métodos de impermeabilización y encapsulación

Los imanes de neodimio sólo resisten la exposición a la humedad cuando están sellados. La impermeabilización proporciona un revestimiento externo que evita la humedad, la condensación y el contacto con productos químicos, garantizando estabilidad y resistencia a largo plazo.

Sobremoldeado de PVC/TPU y fundas de plástico

Cubrir los imanes de neodimio con PVC o TPU añade una capa impermeable y flexible. Estos revestimientos de plástico sellan la humedad, protegen contra arañazos y hacen que los imanes sean más seguros de manejar en condiciones húmedas o al aire libre.

Encapsulado epoxi y resinas de dos componentes

El epoxi se utiliza para encapsular los imanes en una carcasa dura impermeable. Los sistemas de resina de dos partes cierran las grietas y los bordes, por lo que son adecuados en sensores, motores sumergibles y equipos que están constantemente en contacto con la humedad.

Recubrimientos de caucho/silicona para impactos + humedad

Las capas de caucho o silicona amortiguan los impactos y bloquean la humedad. Son flexibles, protectoras y aumentan la vida útil del imán cuando está sometido a vibraciones, movimiento o temperaturas húmedas de alta fricción.

Pruebas y normas de corrosión

Las pruebas de corrosión garantizan que los imanes de neodimio puedan soportar condiciones adversas o húmedas sin debilitarse. Ayuda a los fabricantes a verificar la validez de las capas de revestimiento y protección.

Saltspray / niebla salina (ASTM B117) aspectos básicos

La prueba ATM B117 somete a los imanes recubiertos a una niebla salina controlada durante cientos de horas. Se trata de una prueba más rápida que imita años de exposición al aire salino o a condiciones marinas, y ayuda a comprobar la eficacia de revestimientos como el níquel o el epoxi contra los daños por corrosión.

Pruebas de humedad y corrosión cíclica (resumen)

Los ensayos de humedad y corrosión cíclica se intercambian por condiciones húmedas, secas y cálidas para simular las condiciones de cambio climático en el mundo real. Estos ciclos permiten identificar microfisuras o debilitamientos del revestimiento antes de utilizarlo sobre el terreno, y es un análisis de rendimiento más válido que los simples ensayos estáticos.

Mantenimiento y resolución de problemas

La limpieza periódica garantiza que los imanes no se oxiden y duren más. La corrosión en la superficie puede comprobarse inspeccionándola a tiempo y secándola antes de que se extienda e interfiera en el rendimiento del imán.

Signos precoces de fallo del revestimiento y ¿qué hacer?

El fallo del revestimiento se caracteriza por decoloración, burbujas o manchas opacas. Cuando se observen, limpie la superficie con un paño limpio, mantenga el imán seco y aplique de inmediato un inhibidor de corrosión/sellante para evitar la oxidación.

Limpieza, secado y almacenamiento seguro tras la exposición

Cuando entren en contacto con el agua, seque los imanes con un paño suave. Guárdelos en un lugar poco húmedo y bien ventilado, a ser posible con bolsas desecantes o de VCI. No los amontone bruscamente; esto astillará o recubrirá las grietas.

Conclusión

Debe evitarse la corrosión, ya que esto salvaguardaría la fuerza, el aspecto y la vida útil de los imanes de neodimio. Los revestimientos, la manipulación y el mantenimiento adecuados no solo evitan la oxidación, sino que también proporcionan un rendimiento constante del imán en todas las aplicaciones industriales, marinas y ordinarias.

Preguntas frecuentes

¿Se oxidan los imanes de neodimio en agua dulce frente a agua salada?

Sí, ambos son corrosivos; sin embargo, el agua salada se oxida con mayor rapidez debido a los iones de cloruro.

¿Los imanes de neodimio "resistentes al agua" son realmente resistentes al agua?

Sólo es impermeable cuando está completamente encapsulado; no es totalmente impermeable cuando sólo está recubierto.

¿Se puede restaurar un imán oxidado?

El óxido en el metal puede lavarse; sin embargo, el óxido profundo lo debilita.

¿Se oxidan los imanes de cerámica o de samario-cobalto?

No, son más resistentes a la oxidación, ya que no tienen materias primas de hierro.

¿Cuánto dura un imán de neodimio?

Puede tardar décadas en descomponerse, en caso de que esté bien recubierto y almacenado.

¿Cuáles son las desventajas de los imanes de neodimio?

Se corroen con facilidad, son frágiles y se debilitan a altas temperaturas.

¿Cómo evitar que un imán se oxide?

Aplique capas gruesas, manténgala seca y colóquela donde no la toque ningún material.

¿Se oxida un imán de neodimio?

Sí, se oxidará a menos que tenga una buena capa protectora o esté completamente sellado.

Soy Ben, con más de 10 años en la industria de imanes permanentes. Desde 2019, trabajo en Osenc, donde me especializo en formas de imanes de NdFeB personalizados, accesorios magnéticos y ensamblajes. Aprovechando la profunda experiencia magnética y los recursos de fábrica de confianza, ofrecemos soluciones integrales, desde la selección de materiales y el diseño hasta las pruebas y la producción, agilizando la comunicación, acelerando el desarrollo y garantizando la calidad al tiempo que se reducen los costes mediante la integración flexible de recursos.