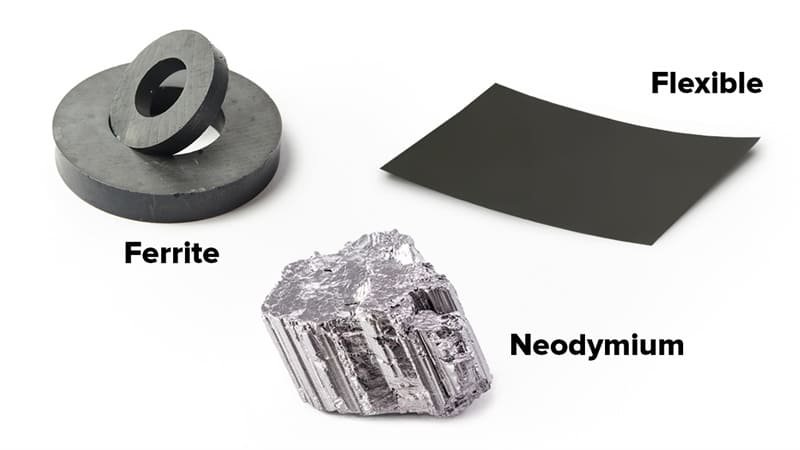

Neodym-Magnete, auch bekannt als NdFeB-Magnete, sind die stärksten Dauermagnete der Welt. Viele der Dinge, die wir täglich benutzen, wie Lautsprecher, Motoren, Elektroautos, Computerfestplatten und Windturbinen, werden mit ihnen hergestellt. Ihre Herstellung ist keine leichte Aufgabe, zumal sie eine Kombination aus Wissenschaft, Hitze und feiner Technik erfordert. In diesem Artikel gehen wir auf den interessanten Prozess der Herstellung dieser Magnete ein. (Verwandt: Was ist ein Neodym-Magnet)

Wie werden Neodym-Magnete hergestellt?

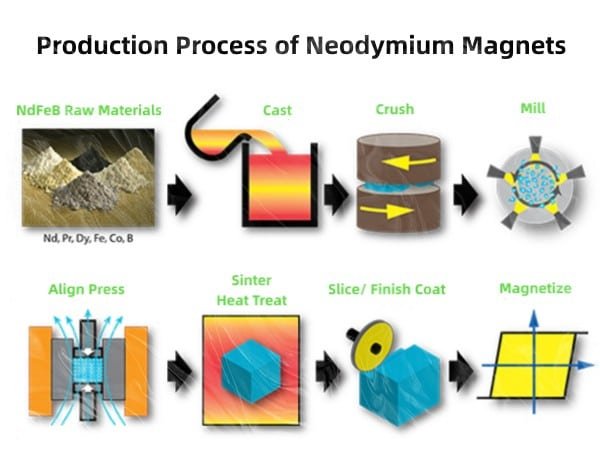

Das Verfahren zur Herstellung eines Neodym-Magneten ist wie folgt.

Schritt 1: Abbau der Seltenerdmetalle

Es beginnt ganz unten in der Erde. Neodym ist ein Element der Seltenen Erden, das häufig in Mineralien wie Bastnäsit und Monazit vorkommt, und zwar in der Regel zusammen mit anderen Seltenen Erden wie Praseodym und Cerium.

Das Erz wird abgebaut und zerkleinert und anschließend chemisch behandelt, um Neodymoxid (Nd₂O₃) zu gewinnen. Der Raffinationsprozess erfolgt durch Lösungsmittelextraktion und Ionenaustausch zur Abtrennung von reinem Neodym und anderen Elementen.

Da der größte Teil des Neodyms in China abgebaut und veredelt wird, kontrolliert China die weltweite Magnetproduktion. Das gewonnene Oxid ist der Hauptbestandteil der leistungsstarken Legierung, aus der Neodym-Magnete bestehen.

Schritt 2: Schmelzen

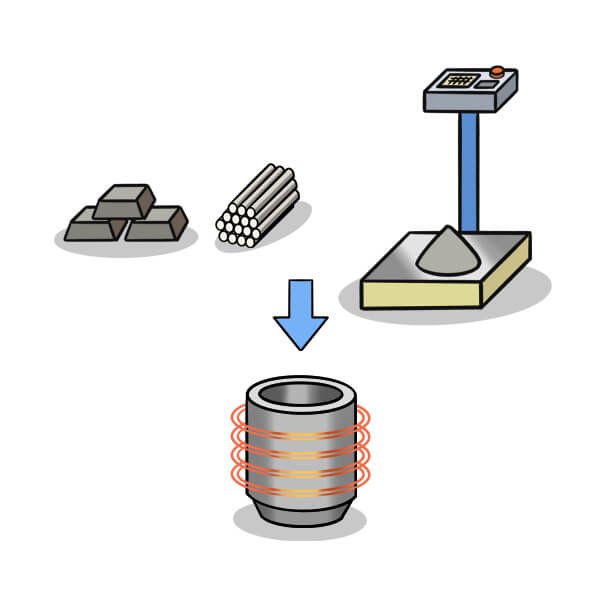

Dann wird Neodymoxid mit Eisen (Fe) und Bor (B) gemischt - den drei Elementen, aus denen die Nd₂Fe₁₄B Verbindung. In einem Vakuum-Induktionsofen werden diese Bestandteile zusammengeschmolzen, damit sie nicht oxidiert werden.

Die Temperatur übersteigt 1300°C, um eine homogene, geschmolzene Legierung zu bilden. Sie wird eingeschmolzen und dann schnell zu Blöcken oder Flocken abgekühlt. Diese Legierung wird als Grundlage für einen leistungsstarken Magnetwerkstoff der Zukunft verwendet.

Schritt 3: Fräsen

Die feste Legierung wird dann durch Strahlmühlen oder Kugelmahlen zu einem feinen Pulver zerkleinert. Dies ist ein wichtiger Schritt, da die magnetischen Eigenschaften durch das Vorhandensein von ultrafeinen und gut dimensionierten Partikeln bestimmt werden, die in der Regel nur wenige Mikrometer groß sind.

Das Mahlen erfolgt in einer luftfreien Umgebung, da das Neodym-Pulver schnell mit Luft oder Feuchtigkeit reagiert. Das so entstandene Pulver ist ideal, um es im nächsten Schritt zu pressen und zu formen.

Schritt 4: Pressen

Das feine Pulver wird gepresst, um es zu formen. Beim Pressen legen die Hersteller in der Regel ein Magnetfeld an, um die kleinen Partikel in eine einzige Richtung auszurichten, die die künftige Anziehung und Abstoßung des Magneten bestimmen kann.

Zwei Methoden sind üblich:

Pressen: drückt das Pulver auf eine Weise gegen eine Form.

Isostatisches Pressen: Der Druck wird in alle Richtungen und gleichmäßig ausgeübt, um eine homogenere Dichte zu erreichen.

Nach dem Pressen nimmt der Magnet eine unsichtbare, aber sichtbare Form an, die als Grünling bezeichnet wird. Er ist noch schwach, aber bereit zum Sintern.

Schritt 5: Sintern

Eine der wichtigsten Phasen ist die Sinterung. Die grünen Presslinge werden in einem Vakuumofen auf etwa 1000-1100 °C erhitzt. Bei dieser Temperatur verbinden sich die Partikel miteinander, ohne zu schmelzen, und werden zu einem dichten, festen Block.

Dadurch wird die Stärke, Härte und Stabilität des Magneten erhöht. Dieses Verfahren verbessert die Stärke, die Härte und die Stabilität des Magneten. Nach dem Sintern wird die Struktur des Magneten einheitlich, und seine Dichte steigt auf nahezu sein theoretisches Maximum. Die Nd₂Fe₁₄B-Kristallphase hat sich nun vollständig gebildet - die Hauptquelle für die starke Anziehungskraft des Magneten.

Schritt 6: Glühen

Die Magnete werden dann geglüht, d. h. noch einmal auf etwa 500-600°C und dann langsam abkühlen lassen. Dies verringert die inneren Spannungen und erhöht die mechanische Stabilität.

Das Glühen dient auch dazu, den Magnetismus zu verstärken, so dass die Magnete weniger anfällig für Entmagnetisierung und Temperaturschwankungen sind. Ohne diesen Schritt könnte jede noch so kleine Belastung oder Hitze den Magneten brechen oder schwächen.

Schritt 7: Spanende Bearbeitung

Die gesinterten Magnete werden dann nach dem Abkühlen mit diamantbeschichteten Schleifmaschinen oder durch Drahterodieren in die endgültige Form gebracht.

Da Neodym-Magnete extrem hart und gleichzeitig spröde sind, können sie nicht mit normalen Werkzeugen bearbeitet werden. Eine sorgfältige Bearbeitung ist erforderlich, um Risse oder eine Überhitzung des bearbeiteten Teils zu vermeiden, die die Magnetstärke verringern würden.

In diesem Stadium werden die Magnete je nach künftiger Verwendung zu gewöhnlichen Gegenständen wie Scheiben, Ringen oder Blöcken geformt.

Schritt 8: Beschichtung

Neodym-Magnete sind leistungsstark, aber auch anfällig - sie korrodieren leicht. Um sie zu schützen, werden sie mit Metallen wie Nickel, Kupfer, Zink, Gold oder Epoxid abgeschirmt.

Die am häufigsten verwendete Beschichtung ist Ni-Cu-Ni (Nickel-Kupfer-Nickel), da sie eine ausgezeichnete Korrosionsbeständigkeit und eine glatte Oberfläche bietet. Die Beschichtung kann durch Elektroplattieren oder E-Poxy-Spritzen erfolgen.

Diese Beschichtung ist eine Abschirmung, die verhindert, dass der Magnet nass wird oder oxidiert, wodurch der Magnet länger funktioniert.

Schritt 9: Magnetisieren

Bis zu diesem Punkt sind die Magnete nicht wirklich magnetisch. Sie müssen mit einem sehr starken elektromagnetischen Impuls magnetisiert werden.

Der Magnet wird in eine Spule eingesetzt, und ein starker (aber kurzer) Strom erzeugt ein Magnetfeld (um 3-5 Tesla). Diese Disziplin zwingt die magnetischen Bereiche im Magneten dazu, sich in eine Richtung auszurichten, und dies bleibt bestehen, was ihm die Stärke eines Magneten verleiht.

Nachdem der Magnet magnetisiert wurde, wird er auf Konsistenz, Stärke und Richtung geprüft und anschließend verpackt.

Verwandt:

Welche Materialien werden zur Herstellung von Neodym-Magneten verwendet?

Neodym-Magnete bestehen in erster Linie aus Neodym, Eisen und Bor, enthalten aber oft auch Spurenelemente zur Verbesserung der Leistung:

- Neodym (Nd): Das wesentliche Element des Kerns, das für hohe magnetische Eigenschaften sorgt.

- Eisen (Fe): Sorgt für Struktur und verleiht ihm Haltbarkeit.

- Bor (B): Unterstützt die Bildung einer kristallinen Nd₂Fe₁₄B-Verbindung.

- Dysprosium (Dy) oder Terbium (Tb): Gelegentlich verwendet, um es hitzebeständig zu machen.

- Schützende Beschichtungen: Nickel, Zink oder Epoxid verhindern Korrosion.

Die Kombination all dieser Bestandteile ergibt ein ideales Gleichgewicht von Kraft, Stabilität und Widerstand.

Wie werden Seltenerdmagnete hergestellt?

Andere Seltenerdmagnete, wie Neodym- und Samarium-Kobalt-Magnete, werden auf die gleiche Weise hergestellt: Schmelzen, Mahlen, Pressen, Sintern und Magnetisieren.

Der Hauptunterschied liegt in ihrer Materialstruktur und ihrem thermischen Verhalten. Neodym-Magnete sind stärker, aber wärmeempfindlicher, während Samarium-Kobalt-Magnete bei höheren Temperaturen besser funktionieren.

Beide Arten erfordern eine präzise Kontrolle jedes einzelnen Schrittes, um ein Maximum an Festigkeit und Gleichmäßigkeit zu erreichen.

Wie funktioniert das Sintern bei der Magnetherstellung?

Der Prozess des Sinterns ist ein Diffusionsprozess; die feinen Pulverteilchen werden erwärmt, bis sie verschmelzen. Die Wärme führt zu einer Bewegung der Atome zwischen den Partikelgrenzen und schließt die Lücken, so dass ein festes und dickes Material entsteht.

Dies geschieht unter Vakuum, um Oxidation zu vermeiden. Was dabei herauskommt, ist ein starker, kleiner und stabiler Magnet. Das Material wäre nicht stark genug gewesen, um die Energie eines Magneten zu speichern, und wäre ohne Sinterung nicht porös gewesen.

Wie werden Neodym-Magnete magnetisiert?

Der Prozess der Magnetisierung findet in einer speziellen Magnetisierungsspule statt. Ein kurzer und intensiver Magnetimpuls richtet die inneren Bereiche des Magneten aus.

Wenn der Magnet richtig ausgerichtet ist, bleibt er in dieser Position, es sei denn, er wird extrem hohen Temperaturen oder einem starken Gegenmagnetismus ausgesetzt. Erst dadurch erhält der Magnet seine starke und dauerhafte Anziehungskraft.

Wie werden Neodym-Magnete beschichtet oder plattiert?

Die Beschichtung schützt Neodym-Magnete vor Korrosion. Gängige Beschichtungen umfassen:

Nickel-Kupfer-Nickel (Ni-Cu-Ni): Bietet ein glänzendes und lang anhaltendes Finish.

Verzinkung: Sie bietet mäßigen Schutz und hat ein bläuliches Aussehen.

Epoxid-Beschichtung: Eignet sich für feuchte Bedingungen.

Vergoldung: Es ist für dekorative oder medizinische Anwendungen geeignet, da es biokompatibel ist.

Jede Beschichtung wird entweder durch Galvanisieren oder durch Sprühen aufgebracht und gewährleistet, dass der Magnet mehrere Jahre lang nicht rostet.

Welche Maschinen werden bei der Magnetproduktion eingesetzt?

Für die Herstellung von Magneten werden hochpräzise Industriemaschinen eingesetzt, z. B:

- Vakuum-Schmelzöfen für Legierungen.

- Mahlen in Strahl- oder Kugelmühlen.

- Hydraulische Pressen zur Pulververdichtung.

- Sinteröfen zum Verbinden.

- Glühöfen zum Spannungsabbau.

- Die Formgebung erfolgt auf Diamantschleifmaschinen und EDM-Maschinen.

- Mehrere Beschichtungs-Galvanikanlagen.

- Magnetisierungsspulen zur Aufladung von Endmagneten

Alle Maschinen haben unterschiedliche Funktionen zur Gewährleistung von Konsistenz und Qualität.

Was beeinflusst die Qualität von Neodym-Magneten?

Die Stärke und Qualität von Neodym-Magneten hängt von mehreren wichtigen Faktoren ab:

- Reinheit des Materials: Selbst kleine Verunreinigungen können die Leistung des Magneten verringern.

- Partikelgröße: Feinere, gleichmäßig verteilte Partikel erzeugen stärkere und dichtere Magnete.

- Kontrolle der Sinterung: Wenn die Temperatur oder das Timing nicht stimmen, kann der Magnet reißen oder an Kraft verlieren.

- Zusammensetzungsverhältnis: Das richtige Verhältnis von Neodym, Eisen und Bor bestimmt die Qualität und die Kraft des Magneten.

- Qualität der Beschichtung: Eine starke, gleichmäßige Beschichtung verhindert Korrosion und verlängert die Lebensdauer des Magneten.

- Magnetisierende Kraft: Durch ein starkes Magnetfeld wird der Magnet vollständig aufgeladen.

Jeder Schritt muss sorgfältig ausgeführt werden, um Magnete herzustellen, die den höchsten Qualitätsstandards entsprechen.

Einpacken

Neodym-Magnete sind das Ergebnis von Präzision, Hitze und Chemie - vom Abbau der Seltenerdmetalle bis zum Pressen, Sintern, Plattieren und Magnetisieren. Jeder einzelne Schritt macht aus den Rohstoffen eine der stärksten Kräfte der modernen Technologie. Unsere Geräte, unsere Autos und unsere Systeme für erneuerbare Energien können ohne diese Magnete nicht funktionieren, was ein Beweis dafür ist, dass eine kleine Menge Metall eine enorme Kraft erzeugen kann.

Verwandt:

Wie stark ist ein Neodym-Magnet?

Wo kann man Neodym-Magnete kaufen?

FAQs

Sind Neodym-Magnete umweltfreundlich?

Nicht ganz. Der Abbau und die Raffination von Seltenen Erden verursachen Umweltverschmutzung, aber moderne Recycling- und saubere Raffinationsmethoden verringern die Umweltbelastung.

Wie werden Seltene Erden bei der Magnetherstellung recycelt?

Alte oder defekte Magnete werden entmagnetisiert und chemisch aufbereitet, um Seltenerdmetalle zu gewinnen, die zur Herstellung neuer Magnete wiederverwendet werden.

Wie kann man die Stärke des Neodym-Magneten erhöhen?

Verwenden Sie hochwertige Legierungen, fügen Sie geringe Mengen an Dysprosium hinzu, verbessern Sie die Sinterung und sorgen Sie für eine korrekte magnetische Ausrichtung.

Ich bin Ben, mit über 10 Jahren Erfahrung in der Dauermagnetbranche. Seit 2019 bin ich bei Osenc und habe mich auf kundenspezifische NdFeB-Magnetformen, magnetisches Zubehör und Baugruppen spezialisiert. Dank unserer umfassenden magnetischen Expertise und unserer zuverlässigen Werksressourcen bieten wir Lösungen aus einer Hand - von der Materialauswahl und dem Design bis hin zur Prüfung und Produktion - und vereinfachen so die Kommunikation, beschleunigen die Entwicklung und gewährleisten die Qualität, während wir gleichzeitig die Kosten durch die flexible Integration von Ressourcen senken.