Los imanes de neodimio, también conocidos como imanes NdFeB, son los imanes permanentes más potentes del mundo. Muchas de las cosas que usamos a diario, como altavoces, motores, coches eléctricos, discos duros de ordenador y turbinas eólicas, se fabrican con ellos. Fabricarlos no es tarea fácil, sobre todo porque implica una combinación de ciencia, calor y delicada ingeniería. Por eso, en este artículo, nos adentraremos en el interesante proceso de fabricación de estos imanes. (Relacionado: Qué es un imán de neodimio)

¿Cómo se fabrican los imanes de neodimio?

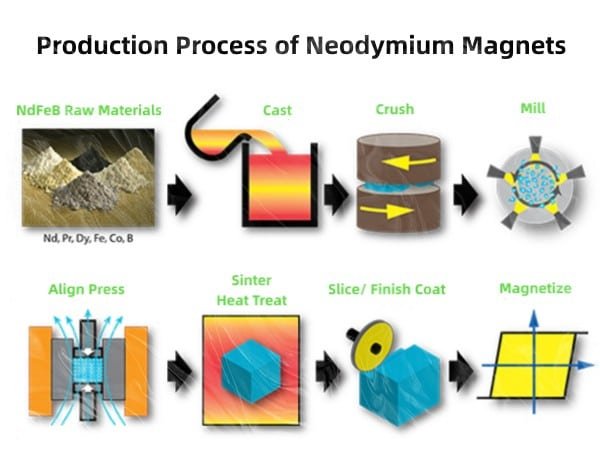

El proceso de fabricación de un imán de neodimio es el siguiente.

Paso 1: Extraer los metales de las tierras raras

Comienza muy abajo en la tierra. El neodimio es un elemento de tierras raras que suele encontrarse en minerales como la bastnäsita y la monacita, y normalmente junto con otras tierras raras como el praseodimio y el cerio.

El mineral se extrae y se tritura, tras lo cual se somete a un tratamiento químico para obtener óxido de neodimio (Nd₂O₃). El proceso de refinado se realiza mediante extracción con disolventes e intercambio iónico para separar el neodimio puro de otros elementos.

Dado que la mayor parte del neodimio se extrae y refina en China, este país controla la producción mundial de imanes. El óxido extraído se convierte en el ingrediente clave de la potente aleación que forma los imanes de neodimio.

Paso 2: Fusión

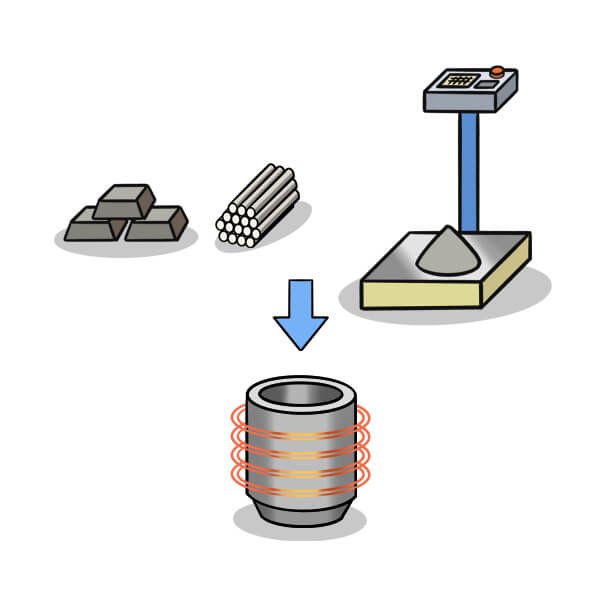

A continuación, el óxido de neodimio se mezcla con hierro (Fe) y boro (B) - los tres elementos que constituyen el Nd₂Fe₁₄B compuesto. Para que estos ingredientes no se oxiden, se utiliza un horno de inducción al vacío para fundirlos.

La temperatura supera los 1300°C para formar una aleación fundida homogénea. Se funde y luego se enfría rápidamente en lingotes o copos. Esta aleación se utiliza como base de un potente material magnético para el futuro.

Paso 3: Fresado

A continuación, la aleación sólida se reduce a polvo fino mediante molinos de chorro o molienda de bolas. Se trata de un paso importante, ya que las propiedades magnéticas vienen determinadas por la presencia de partículas ultrafinas y de buen tamaño, que suelen tener unas pocas micras de ancho.

La molienda se realiza en un entorno sin aire, ya que el polvo de neodimio reacciona rápidamente con el aire o la humedad. El polvo resultante es el ideal para prensar y dar forma durante el siguiente paso.

Paso 4: Presionar

El prensado se realiza sobre el polvo fino para darle forma. En el proceso de prensado, los fabricantes suelen imponer un campo magnético para orientar las pequeñas partículas en una única dirección, lo que puede definir la futura atracción y repulsión del imán.

Hay dos métodos habituales:

Prensado de troqueles: presiona el polvo contra un molde de una forma.

Prensado isostático: La presión se ejerce en todas las direcciones y se aplica por igual para conseguir una densidad más homogénea.

Una vez prensado, el imán adquiere una forma invisible pero visible llamada compacto verde. Aún es débil, pero está preparado para sinterizarse.

Etapa 5: Sinterización

Una de las etapas más cruciales es la sinterización. Los compactos verdes se calientan en un horno de vacío a aproximadamente 1000-1100°C. A esta temperatura, las partículas se unen sin fundirse, convirtiéndose en un bloque sólido y denso. A esta temperatura, las partículas se unen sin fundirse, convirtiéndose en un bloque denso y sólido.

Este proceso mejora la fuerza, dureza y estabilidad del imán. Este proceso mejora la fuerza, dureza y estabilidad del imán. Tras la sinterización, la estructura del imán se vuelve uniforme y su densidad aumenta hasta casi su máximo teórico. La fase cristalina Nd₂Fe₁₄B se ha formado por completo y es la principal causa de la fuerte atracción del imán.

Paso 6: Recocido

A continuación, los imanes se recuecen, es decir, se calientan una vez más hasta aproximadamente 500-600°C y luego se deja enfriar gradualmente. Esto reduce la tensión interna y mejora la estabilidad mecánica.

El recocido también se utiliza para mejorar el magnetismo, y así los imanes se vuelven menos susceptibles a la desmagnetización y a los cambios de temperatura. En ausencia de este paso, cualquier pequeña tensión o calor podría romper o debilitar el imán.

Paso 7: Mecanizado

Una vez enfriados, los imanes sinterizados se moldean con amoladoras diamantadas o por electroerosión (EDM).

Como los imanes de neodimio son extremadamente duros y quebradizos, no se pueden cortar con herramientas normales. Es necesario mecanizarlos con cuidado para evitar que se agrieten o sobrecalienten, lo que reduciría su fuerza magnética.

En esta fase, los imanes se transforman en objetos comunes, como discos, anillos o bloques, según su uso futuro.

Paso 8: Chapado

Los imanes de neodimio son potentes pero también vulnerables: se corroen con facilidad. Para protegerlos, se blindan con metales como níquel, cobre, zinc, oro o epoxi.

El revestimiento más utilizado es el Ni-Cu-Ni (Níquel-Cobre-Níquel), ya que ofrece una excelente resistencia a la corrosión y un acabado liso. El revestimiento puede realizarse mediante galvanoplastia o pulverización E-Poxy.

Este revestimiento es un escudo, y evita que el imán se moje o se oxide, lo que hace que el imán funcione durante más tiempo.

Paso 9: Magnetización

Hasta este punto, los imanes no son realmente magnéticos. Hay que magnetizarlos con un impulso electromagnético muy fuerte.

El imán se inserta en una bobina, y una corriente de alta intensidad (pero corta) produce un campo magnético (alrededor de 3-5 Tesla). Esta disciplina obliga a los dominios magnéticos dentro del imán a alinearse en una dirección, y esto perdura, dándole la fuerza de un imán.

Una vez magnetizado el imán, se comprueba su consistencia, fuerza y dirección, y se empaqueta.

Relacionado:

¿Son seguros los imanes de neodimio?

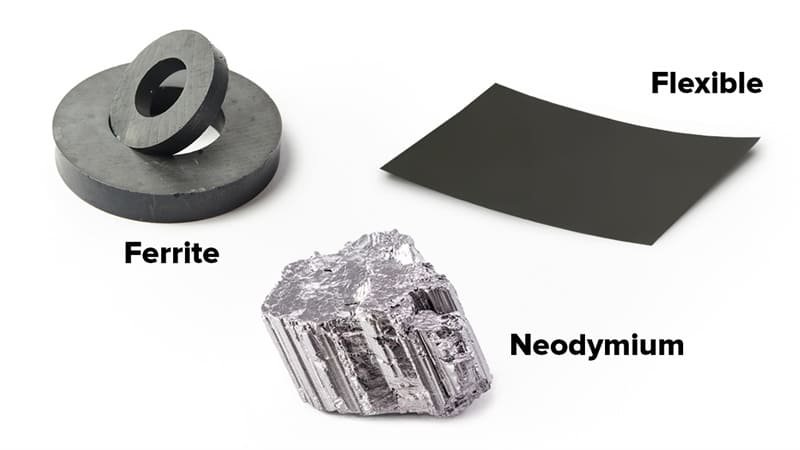

¿Qué materiales se utilizan para fabricar imanes de neodimio?

Los imanes de neodimio se componen principalmente de neodimio, hierro y boro, pero a menudo incluyen oligoelementos para mejorar su rendimiento:

- Neodimio (Nd): Elemento esencial del núcleo que confiere elevadas características magnéticas.

- Hierro (Fe): Proporciona estructura y le da durabilidad.

- Boro (B): Ayuda a la formación del compuesto cristalino Nd₂Fe₁₄B.

- Disprosio (Dy) o Terbio (Tb): En ocasiones se utiliza para hacerlo resistente al calor.

- Revestimientos protectores: El níquel, el zinc o el epoxi detienen la corrosión.

La combinación de todos estos ingredientes forma un equilibrio ideal de fuerza, estabilidad y resistencia.

¿Cómo se fabrican los imanes de tierras raras?

Otros imanes de tierras raras, como los de neodimio y samario-cobalto, se fabrican de la misma manera: fusión, molienda, prensado, sinterización y magnetización.

La principal diferencia radica en su estructura material y su carácter térmico. Los imanes de neodimio son más fuertes pero más sensibles al calor, mientras que los de samario-cobalto rinden mejor a temperaturas más altas.

Ambos tipos requieren un control preciso de cada paso para lograr la máxima resistencia y uniformidad.

¿Cómo funciona la sinterización en la fabricación de imanes?

El proceso de sinterización es el proceso de difusión; las partículas de polvo fino se calientan hasta que se funden. El calor provoca el movimiento de átomos entre los límites de las partículas y cierra los huecos para formar un material sólido y grueso.

Esto se hace al vacío para evitar la oxidación. El resultado es un imán potente, pequeño y estable. El material no habría sido lo bastante fuerte para contener la energía de un imán y no habría sido poroso sin sinterización.

¿Cómo se magnetizan los imanes de neodimio?

El proceso de magnetización se produce en una bobina magnetizadora especial. Un impulso magnético, breve e intenso, alinea los dominios internos del imán.

Cuando está bien alineado, el imán permanece así, a menos que se someta a temperaturas extremadamente altas o a un potente contramagnetismo. Es en este proceso donde el imán adquiere su atracción fuerte y permanente.

¿Cómo se recubren o chapan los imanes de neodimio?

El revestimiento protege los imanes de neodimio de la corrosión. Los revestimientos más comunes son:

Níquel-cobre-níquel (Ni-Cu-Ni): Ofrece un acabado brillante y duradero.

Cincado: Proporciona una protección moderada y tiene un aspecto azulado.

Revestimiento epoxi: Adecuado para condiciones húmedas.

Chapado en oro: Es aplicable en aplicaciones decorativas o médicas, ya que es biocompatible.

Cada revestimiento se aplica por galvanoplastia o por pulverización, y garantiza que el imán durará varios años sin oxidarse.

¿Qué máquinas se utilizan en la producción de imanes?

Para fabricar imanes se utilizan máquinas industriales de alta precisión:

- Hornos de vacío de fusión de aleaciones.

- Molienda en molinos de chorro o de bolas.

- Prensas hidráulicas compactadoras de polvo.

- Hornos de sinterización.

- Hornos de recocido para aliviar tensiones.

- El conformado se realiza con amoladoras de diamante y máquinas de electroerosión.

- Varias unidades de galvanoplastia de revestimiento.

- Bobinas magnetizadoras para cargar los imanes finales

Todas las máquinas tienen funciones diferentes para garantizar la coherencia y la calidad.

¿Qué afecta a la calidad del imán de neodimio?

La fuerza y la calidad de los imanes de neodimio dependen de varios factores importantes:

- Pureza del material: Incluso pequeñas impurezas pueden reducir el rendimiento del imán.

- Tamaño de las partículas: Las partículas más finas y uniformes crean imanes más fuertes y densos.

- Control de sinterización: Si la temperatura o la sincronización son incorrectas, el imán puede agrietarse o perder fuerza.

- Ratio de composición: El equilibrio adecuado de neodimio, hierro y boro determina el grado y la potencia del imán.

- Calidad del revestimiento: Un revestimiento resistente y uniforme evita la corrosión y prolonga la vida útil del imán.

- Fuerza de magnetización: El uso de un potente campo magnético garantiza la carga completa del imán.

Cada paso requiere una cuidadosa atención para producir imanes que cumplan las normas de máxima calidad.

Conclusión

Los imanes de neodimio son el resultado de la precisión, el calor y la química: desde la extracción de metales de tierras raras hasta el prensado, sinterizado, chapado y magnetizado. Cada una de estas etapas convierte la materia prima en una de las fuerzas más poderosas de la tecnología moderna. Nuestros dispositivos, nuestros coches y nuestros sistemas de energías renovables no pueden funcionar sin estos imanes, lo que demuestra que una pequeña cantidad de metal puede producir un mundo de energía.

Relacionado:

¿Qué fuerza tiene un imán de neodimio?

Dónde comprar imanes de neodimio

Preguntas frecuentes

¿Son ecológicos los imanes de neodimio?

No del todo. La extracción y el refinado de tierras raras provocan contaminación, pero los modernos métodos de reciclaje y refinado más limpios están reduciendo el impacto ambiental.

¿Cómo se reciclan las tierras raras en la producción de imanes?

Los imanes viejos o defectuosos se desmagnetizan y se procesan químicamente para recuperar metales de tierras raras, que se reutilizan para fabricar imanes nuevos.

¿Cómo aumentar la fuerza del imán de neodimio?

Utilice aleaciones de alta calidad, añada pequeñas cantidades de disprosio, mejore la sinterización y garantice una alineación magnética adecuada.

Soy Ben, con más de 10 años en la industria de imanes permanentes. Desde 2019, trabajo en Osenc, donde me especializo en formas de imanes de NdFeB personalizados, accesorios magnéticos y ensamblajes. Aprovechando la profunda experiencia magnética y los recursos de fábrica de confianza, ofrecemos soluciones integrales, desde la selección de materiales y el diseño hasta las pruebas y la producción, agilizando la comunicación, acelerando el desarrollo y garantizando la calidad al tiempo que se reducen los costes mediante la integración flexible de recursos.