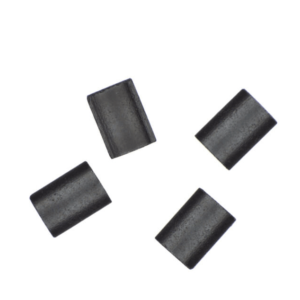

Parylene beschichtet Magnet zu verkaufen

Schichtdickenbereich: 100 Nanometer bis 1 Millimeter

Pyrolyse-Temperatur: 650-700 °C (1.202-1.292 °F)

Typ AF4 widersteht 350 °C langfristig, 450 °C kurzfristig

Entspricht ISO-10993, FDA G95-1, RoHS 2002/95/EC

A parylenbeschichteter Neodym-Magnet wird durch einen dünnen, gleichmäßigen Polymerfilm geschützt, der durch Aufdampfen aufgebracht wird. Im Gegensatz zu metallischen Beschichtungen bietet Parylene eine hervorragende Biokompatibilität, Feuchtigkeitsbeständigkeit und chemische Stabilität, wodurch es sich ideal für medizinische Implantate, Sensoren und Reinraumumgebungen eignet. Sie ist transparent, frei von Nadellöchern und bietet einen hervorragenden Schutz bei rauen oder empfindlichen Anwendungen.

Parylene-Beschichtung für Magents

Die Parylene-Beschichtung ist eine Art dünne, konforme Polymerbeschichtung, die wir zum Schutz von Neodym-Magneten verwenden, insbesondere Mikromagnete für medizinische Anwendungen sowie für eine breite Palette von elektronischen, medizinischen und industriellen Produkten. Ihre typischen Dickenbereiche von 100 Nanometern bis 1 Millimeter.

In der Regel verwenden wir ein chemisches Aufdampfverfahren, um es aufzubringen. Bei diesem Verfahren wird das Polymer zunächst verdampft und dann in einer dünnen, gleichmäßigen Schicht auf die Oberfläche des Substrats aufgebracht.

Parylene hat eine ausgezeichnete Fähigkeit, sich an komplizierte Formen und Geometrien anzupassen. Dadurch eignet es sich für eine breite Palette von Substraten, was einer seiner Hauptvorteile ist. Außerdem hat es hervorragende elektrische Isoliereigenschaften und ist beständig gegen Feuchtigkeit, Chemikalien und UV-Licht.

In der verarbeitenden Industrie werden Parylene-Beschichtungen häufig zum Schutz elektronischer Geräte vor Korrosion, Feuchtigkeit und mechanischer Abnutzung sowie zur Isolierung und zum Schutz von Drahtverbindungen, Steckern und anderen Komponenten verwendet. Dank ihrer Biokompatibilität und ihrer Fähigkeit, vor Infektionen zu schützen, sind sie auch in der medizinischen Industrie für medizinische Geräte und Implantate beliebt.

Grundlagen der Parylene-Beschichtung

Das Parylene-Beschichtungsverfahren basiert auf einem Pulver, das in den Verdampfungsofen der Beschichtungsanlage gegeben wird, wo das feste Material unter Vakuum und bei einer Temperatur von 150°C biochemisch in einen gasförmigen Zustand überführt wird. (302°F).

Das gasförmige Material wird dann unter Hochtemperaturpyrolyse bei 650-700 °C in reaktive Monomere gespalten. (1,202°F - 1,292°F). Die gasförmigen Monomere werden bei Raumtemperatur im Nanomaßstab abgeschieden und polymerisiert, und diese Abscheidungsmethode ist CVD.

Zusammenfassend lässt sich sagen, dass die Parylene-Beschichtung in der Luft- und Raumfahrt, in der Mikroelektronik, bei Halbleitern, Sensoren, magnetischen Materialien, medizinischen Geräten, beim Schutz von Kulturdenkmälern und in anderen Bereichen weit verbreitet ist, um die Schutzleistung zu verbessern.

Merkmale der Parylene-Beschichtung

Das Aufdampfverfahren für die Parylene-Beschichtung weist die unten aufgeführten einzigartigen Schutzmerkmale auf.

- Gute Beständigkeit gegen Salzsprühnebel und Oxidation, und Feuchtigkeit

- Keine härtende Hitzebelastung

- Keine negative Beeinflussung der magnetischen Eigenschaften

- Nahezu ebenbürtig, gute Anpassungsfähigkeit an komplexe Formen

- Kann Mikrolöcher und Lücken füllen

- Keine Nadellöcher, "Sandlöcher" und andere Beschichtungsfehler

- Ultradünne und starke Isolierschicht: eine Schicht von 5–Mikron-Beschichtung kann dem Spannungsschock von Tausenden von Volt standhalten

- Die Schichtdicke im Mikrometerbereich ist gleichmäßig und kontrollierbar

- Erhebliche Platzeinsparung bei der magnetischen Surround-Linie

- Es kann die Stärke von Magneten erhöhen, geeignet für Samarium-Kobalt und andere Materialien

1). Nicht porös

Parylene-Beschichtungen sind dünne Polymerfilme aus aktiven kleinen Molekülen, die auf den Oberflächen der Substrate "wachsen". Sie werden unter Vakuumbedingungen gebildet, so dass wir sie auf eine Vielzahl von Formen auftragen können, einschließlich scharfer Kanten, Risse und Innenflächen.

2). Wirklich frei von Nadellöchern

Der Parylene-Abscheidungsprozess beinhaltet das Erhitzen und Verdampfen von Xylol-Cyclodimeren, gefolgt von einem Hochtemperatur-Cracking in freie Gasphasenmoleküle, die sofort unter Vakuum und Raumtemperatur auf dem Substrat adsorbiert werden, um zu einem Film zu polymerisieren und einen sehr luftdichten Schutzfilm zu bilden.

Parylene-Beschichtungen enthalten keine Lösungsmittel und überwinden damit die Nachteile der früher verwendeten lösungsmittelbasierten Beschichtungen, die aufgrund der Lösungsmittelverdunstung während des Trocknungsprozesses unweigerlich viele feine Nadellöcher hinterlassen. Diese Eigenschaft sorgt für einen wirklich lochfreien Schutzfilm.

Diese Eigenschaft ist sehr nützlich für Neodym-Magnete, deren Anwendungen in direktem Kontakt mit verschiedenen Feuchtigkeiten und Flüssigkeiten stehen. Ein typisches Beispiel sind versenkte Neodym-Magnete zur Abdichtung in Industrieventilen. Sie müssen sich keine Sorgen machen, dass etwas auslaufen und die Neodym-Magnete beschädigen könnte.

3). Unabhängige Schutzpunkte und Gesamtschutz

Durch Experimente haben wir herausgefunden, dass jeder Punkt der Parylene-Beschichtung ein unabhängiger Schutzpunkt ist. Wenn die Beschichtung an einer bestimmten Stelle beschädigt wird, hat dies keine ernsthaften Auswirkungen auf die umliegenden Bereiche der Beschichtung. Gleichzeitig sind die Punkte der Beschichtung durch eine chemische Bindung miteinander verbunden, was eine einheitliche und verbesserte Schutzleistung gewährleistet.

4). Gute Isolierung

Zusätzlich zu diesen intrinsischen Eigenschaften haben Beschichtungen auf Parylene-Basis gute elektrische Eigenschaften, sie haben gute Energiespareigenschaften - niedriger dielektrischer Verlust und hohe Durchschlagsfestigkeit - und sie haben auch ausgezeichnete mechanische Eigenschaften mit hoher mechanischer Festigkeit und niedrigem Reibungskoeffizienten, die Parylene in Kombination zu einer geeigneten Isolierschicht für kleine gewickelte Bauteile machen. Die hohe Durchschlagsfestigkeit von Parylene und seine Trockenfilmschmierfähigkeit machen es für diese Anwendung geeignet.

5). Platz im Wickelfenster

Die dünne und gleichmäßige Dicke der Parylene-Beschichtung ermöglicht es der Wickelvorrichtung, ein relativ großes Wickelfenster beizubehalten, und der damit einhergehende große Wickelraum ermöglicht die Verwendung als beschichtetes Produkt mit besserer Leistung. Beschichtete Produkte.

Parylene wird auch für Bauteile verwendet, die bei herkömmlichen Werkstoffen "Einschlüsse" wären, sowie für kleine Ferrit-Transformatoren und Spannungen, bei denen Parylene im Gegensatz zu herkömmlichen Imprägnierverfahren nicht unter den Problemen der Magnetostriktion oder Permeabilität leidet, die bei der herkömmlichen Imprägnierung auftreten.

Wicklungsfenster sind für kleine bewegliche und Statorbaugruppen sehr wichtig, und es ist in der Regel schwierig, gebondete Nickeleisen-Laminatbaugruppen mit Epoxid- oder PTFE-Materialien zu beschichten. Da es eine komplexe Form hat und das Beschichtungsmaterial in den kleinen Wickelöffnungen verbleibt, und weil die Beschichtung mit sehr geringer Oberflächenspannung an den scharfen Außenecken verbleibt, verursacht sie auch große Reibung beim Wickeln. Gleichmäßiges und konsistentes Parylene hingegen hält diese kleinen Fensterlöcher zurück und gewährleistet eine ausreichende Beschichtungsdicke an den Außenecken, um einen Schutz vor dem Aufwickeln zu bieten.

6). Ideale Beschichtung für Mikromagnete

Die Isolierung zwischen der Wicklung und der Metallkomponente mit einem Band ist ein traditionelles Verfahren, doch wenn die Komponente sehr klein ist, ist die Verwendung von Band schwierig. Durch die Beschichtung mit Parylene können fehlerhafte Bauteile beseitigt und die elektrischen Eigenschaften der Bauteile verbessert werden. Ein gutes Beispiel ist der sehr kleine zylindrische Kern, der als "Pick-Up"-Spule in einigen Hörgeräten verwendet wird.

7). Verbesserte Festigkeit und Korrosionsbeständigkeit

Jüngste Entwicklungen bei den magnetischen Werkstoffen haben zur Entwicklung von gesinterten und gebondeten NdFeB-Komponenten geführt, die in sehr kleinen Formen hergestellt werden können und mit dem Parylene-Beschichtungsverfahren herausragende Vorteile aufweisen. Kleine NdFeB-Magnetbauteile sind zerbrechlich, und der Zusatz einer Parylene-Beschichtung hat den zusätzlichen Vorteil, dass die Festigkeit erhöht wird. Das NdFeB-Material ist auch empfindlich gegenüber Korrosion durch Feuchtigkeit in der Atmosphäre, und die sehr geringe Wasserdampfdurchlässigkeit von Parylene bietet einen guten Schutz gegen Feuchtigkeit und Korrosion.

Verschiedene Arten von Parylene

Technisch gesehen umfasst die Parylene-Beschichtung verschiedene Arten, wie Typ N, Typ C, Typ D, Typ F und Typ AF4. Sie unterscheiden sich in Bezug auf ihre chemische Struktur und ihre Eigenschaften.

1). Perylen N

Es ist ein sehr gutes dielektrisches Material mit sehr geringem dielektrischen Verlust, hoher Isolationsfestigkeit, und einer Dielektrizitätskonstante, die nicht von der Frequenz abhängt.

Es ist eine der Parylene-Beschichtungen mit hoher Penetration, guter Selbstschmierung und einem Reibungskoeffizienten von 0,25. Sie erfüllt die biologischen Testanforderungen der ISO-10993 und die biologischen Testanforderungen von Kunststoffen der UDP-Klasse VI.

2). Parylen C

Dies ist die 2und handelsübliche Typ der Serie. Er verbindet gute elektrische und physikalische Eigenschaften mit einer geringen Durchlässigkeit für Feuchtigkeit und andere korrosive Gase. Es kann eine wirklich lochfreie Schutzschicht bieten.

Es ist ein Material für die Beschichtung kritischer Leiterplatten und erfüllt die US-Militärnorm MIL-46058C. Darüber hinaus erfüllt es die biologischen Testanforderungen der ISO-10993 für Kunststoffe der UDP-Klasse VI.

3). Parylen D

Dieser Typ ähnelt dem Parylene C, ist aber hitzebeständig. Es verfügt auch bei höheren Temperaturen über ausgezeichnete dielektrische Eigenschaften sowie physikalische und mechanische Eigenschaften.

4). Parylen F

Dieser Typ hat eine hohe Durchschlagsfestigkeit, niedrige Dielektrizitätskonstante und gute thermische Stabilität und ist außerdem UV-beständig. Der Film selbst ist kontinuierlich, dicht, und lochfrei. Sie ist die ideale Wahl als Schutzfolie für verschiedene komplex geformte elektronische Geräte.

5). Parylen AF4

Diese Typ der Parylene-Beschichtung hat eine hohe Dielektrizitätskonstante, gute Stabilität, und ausgezeichnete Beständigkeit gegen Wasser, Feuchtigkeit und Salzsprühnebel.

Kurzzeitige Temperaturbeständigkeit bis zu 450°C (842°F) und Langzeit-Temperaturbeständigkeit bis zu 350°C (662°F), sowie eine hohe UV-Beständigkeit.

Es ist besser geeignet als Schutzmaterial für hohe–Frequenz-Mikrowellengeräte. Und es erfüllt die biologischen Testanforderungen nach ISO-10993 für Kunststoffe der UDP-Klasse VI.

Anwendungen von Parylene in medizinischen Produkten

Die Parylene-Beschichtung ist nicht nur elektrisch und elektrisch schützend, sondern auch bio-löslich. Sie wurde von der FDA als biomedizinisches Material validiert, das zur langfristigen Verwendung in den Körper implantiert werden kann.

Einige medizinische Geräte haben elektronische Komponenten, die sorgfältig geschützt werden müssen. Diese elektronischen Bauteile sind winzig und haben nicht genug Gewicht, um zu sinken, zu spritzen, oder Malerei. Einige winzige Geräte werden auch durch Luftspalten, ungleichmäßige Dicke usw. beeinträchtigt, so dass wir keine herkömmliche Schutzschicht verwenden können..

Dank seines hervorragenden Antioxidationsmittels, seiner geringen Behinderung und seines niedrigen Reibungskoeffizienten, und Biokompatibilität ersetzt die Parylene-Beschichtung allmählich die TiNi-Beschichtung (Nickel-Titan) als Mittel der Wahl für biomedizinische Geräte in internationalen klinischen Anwendungen.

Typische Beispiele sind Knochennägel, Sonden, Nadeln, temporäre chirurgische Instrumente, Katheter, Bremsen und Cochlea-Implantate, Herzschrittmacher, Hirnelektroden, implantierbare Sensoren, Hochfrequenztherapien, Blutanalysesensoren, hoch–Frequenzskalpelle, und andere Mikro–elektronische medizinische Geräte.

Konformitäten der Parylene-Beschichtung

Die Parylene-Beschichtung wird aufgrund der folgenden Eigenschaften häufig für Produkte der Medizintechnik verwendet

- Erfüllt die ISO-10993-Anforderungen für biologische Tests

- Entspricht der FDA G95-1

- Entspricht der (ROHS) 2002/95/EG

Im Folgenden finden Sie einige Beispiele für medizinische Produkte, bei denen Parylene-Beschichtungen sinnvoll eingesetzt werden, sowie eine kurze Einführung in ihre Vorteile.

- Herzunterstützungsgeräte - wie Herzschrittmacher und Präzisionselektronik in Elektroschockgeneratoren, mit Parylene gegen Korrosion durch biologische Flüssigkeiten versiegelt und schützt das Metallgehäuse.

- Drucksensoren - z. B. Blutdrucksensoren, bei denen das Aufbringen einer kleinen Menge von Parylene, eine angemessene Isolierung zu gewährleisten und die Funktionsweise dieser Geräte nicht wesentlich zu verändern.

- Alternative Vorrichtungen - wie z. B. elastische, künstliche Vorrichtungen, die mit Parylene geschützt sind, Beseitigung von Problemen im Zusammenhang mit dem mikroskopischen Transport und Schutz vor Korrosion durch biologische Flüssigkeiten.

- Ultraschallwandler - Mikrosensoren, die zur Beobachtung der Auskleidung von Blutgefäßen verwendet werden, sind durch eine Parylene-Beschichtung vor Korrosion und Ausfall geschützt.

- Stimulator des Knochenwachstums - Mit Parylene kann diese Vorrichtung von biologischen Flüssigkeiten isoliert werden, und menschliche Zellen können leicht mit der Parylene-Oberfläche verwachsen, um eine dünne Gewebeschicht mit derselben Struktur zu bilden.

Referenz: Parylene-Beschichtung für Magnete